Исследование влияния изменения технических параметров на производительность установки замедленного коксования

Содержание

- 2. Актуальность темы Ужесточение экологических требований к топливу стимулирует на поиск новых путей глубокой нефтепереработки и совершенствование

- 3. Цель и задачи магистерского проекта Задачи исследования: 1) изучить работу УЗК, ознакомиться с результатами анализов полученного

- 4. Предполагаемая научная новизна и практическая значимость Предполагаемая научная новизна: 1. Доказано, что с установкой блока утилизации

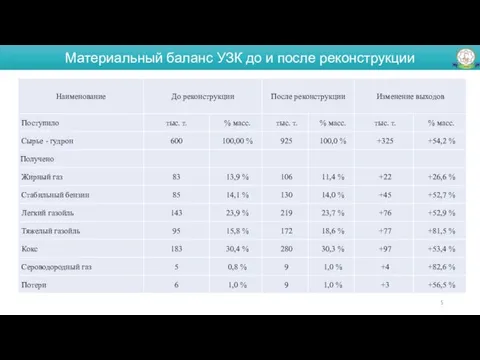

- 5. Материальный баланс УЗК до и после реконструкции

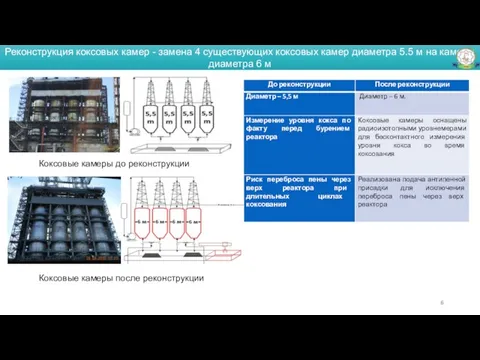

- 6. Реконструкция коксовых камер - замена 4 существующих коксовых камер диаметра 5.5 м на камеры диаметра 6

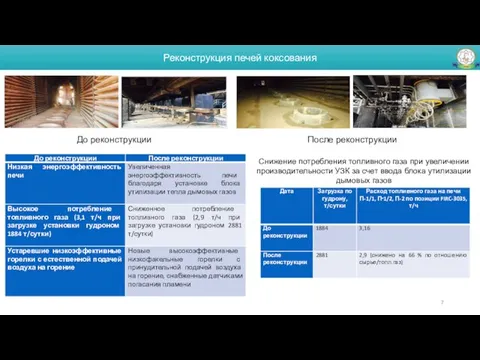

- 7. Реконструкция печей коксования До реконструкции После реконструкции Снижение потребления топливного газа при увеличении производительности УЗК за

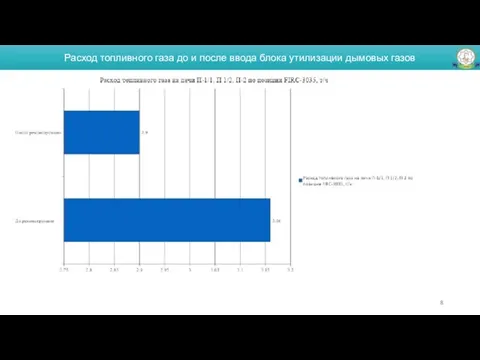

- 8. Расход топливного газа до и после ввода блока утилизации дымовых газов

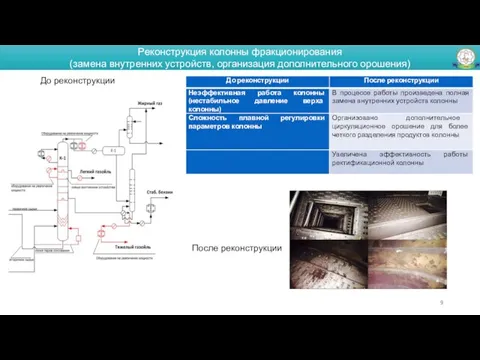

- 9. Реконструкция колонны фракционирования (замена внутренних устройств, организация дополнительного орошения) До реконструкции После реконструкции

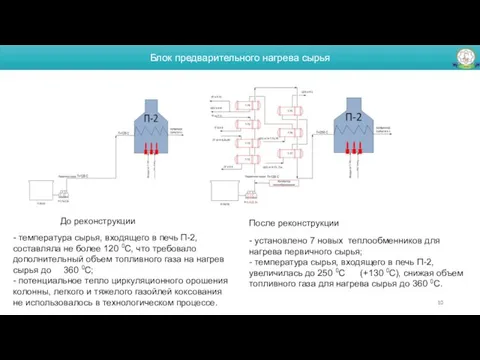

- 10. Блок предварительного нагрева сырья До реконструкции После реконструкции - температура сырья, входящего в печь П-2, составляла

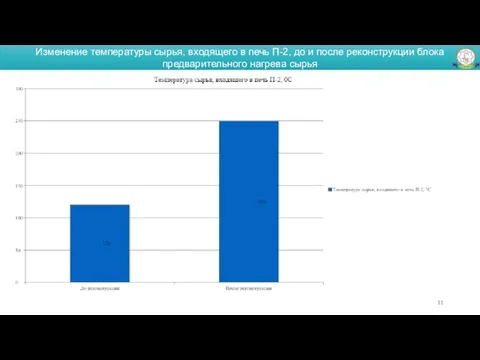

- 11. Изменение температуры сырья, входящего в печь П-2, до и после реконструкции блока предварительного нагрева сырья

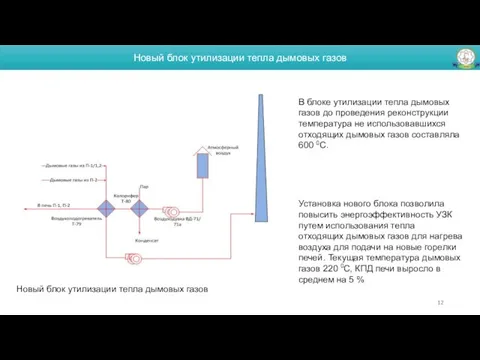

- 12. Новый блок утилизации тепла дымовых газов Новый блок утилизации тепла дымовых газов В блоке утилизации тепла

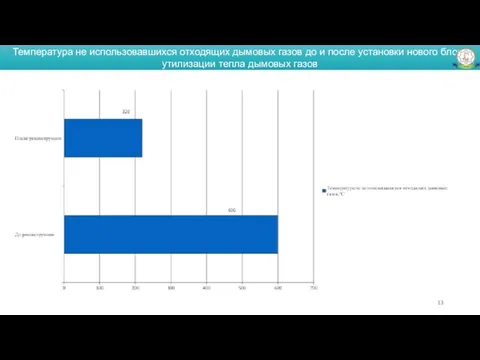

- 13. Температура не использовавшихся отходящих дымовых газов до и после установки нового блока утилизации тепла дымовых газов

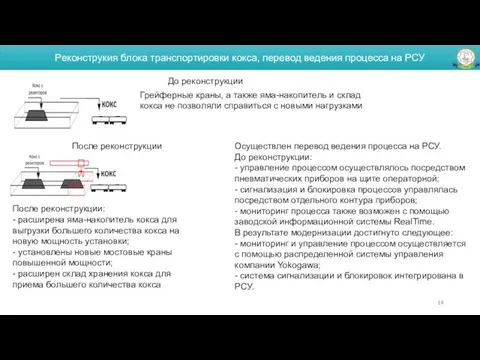

- 14. Реконструкия блока транспортировки кокса, перевод ведения процесса на РСУ До реконструкции После реконструкции Грейферные краны, а

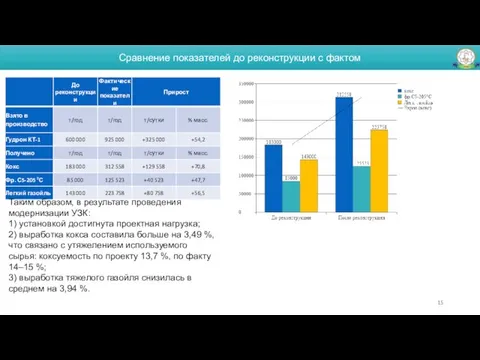

- 15. Сравнение показателей до реконструкции с фактом Таким образом, в результате проведения модернизации УЗК: 1) установкой достигнута

- 17. Скачать презентацию

Создание теплостойких эластомерных материалов на основе фторкаучуков

Создание теплостойких эластомерных материалов на основе фторкаучуков Строение органических молекул. (Лекция 2)

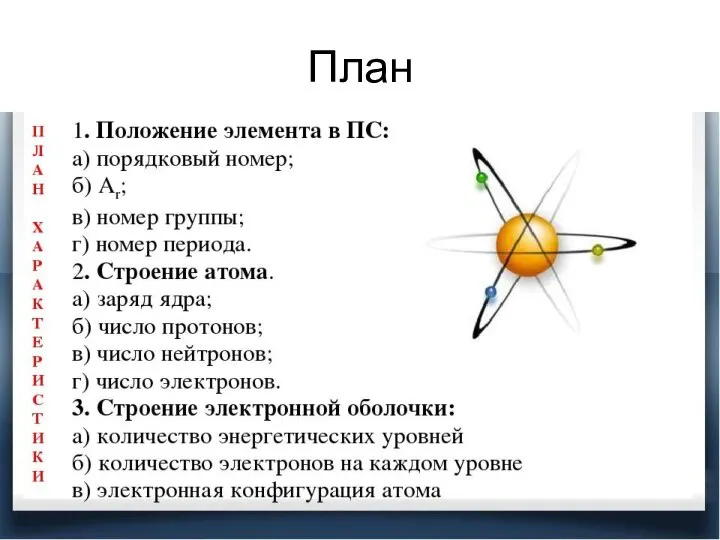

Строение органических молекул. (Лекция 2) Положение металлов в периодической системе химических элементов

Положение металлов в периодической системе химических элементов Презентация на тему Ферменты и гормоны

Презентация на тему Ферменты и гормоны  Состав и значение воздуха

Состав и значение воздуха Фенолы. Классификация

Фенолы. Классификация Презентация на тему Классификация полимеров

Презентация на тему Классификация полимеров  Кислота

Кислота Л-1-5

Л-1-5 Путешествие в страну Нефтехимия

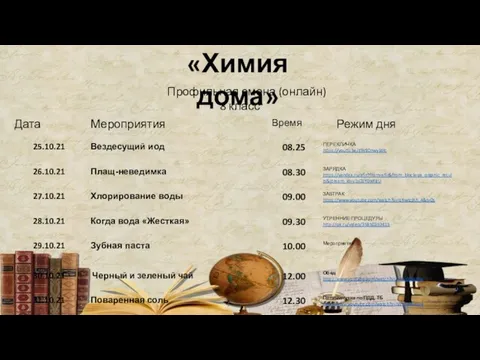

Путешествие в страну Нефтехимия Химия дома

Химия дома Электроотрицательность (ЭО)

Электроотрицательность (ЭО) ЕГЭ по химии: документы, регламентирующие структуру и содержание контрольных измерительных материалов

ЕГЭ по химии: документы, регламентирующие структуру и содержание контрольных измерительных материалов Теория валентных связей

Теория валентных связей Химическая промышленность. 9 класс

Химическая промышленность. 9 класс Липиды молока и молочных продуктов. Группы липидов

Липиды молока и молочных продуктов. Группы липидов Таблица Д.И. Менделеева

Таблица Д.И. Менделеева Аминокислоты. Классификация, номенклатура

Аминокислоты. Классификация, номенклатура Дисперсные системы

Дисперсные системы Азот

Азот Презентация на тему Вода – растворитель

Презентация на тему Вода – растворитель  Сера и его соединения

Сера и его соединения Термодинамическая теория растворов электролитов. Электропроводность растворов электролитов

Термодинамическая теория растворов электролитов. Электропроводность растворов электролитов Классификации по атомному весу

Классификации по атомному весу Обмен углеводов

Обмен углеводов Алкены

Алкены Analoghi nucleobasi

Analoghi nucleobasi Липиды. Омыляемые липиды. Рубежный контроль №2

Липиды. Омыляемые липиды. Рубежный контроль №2