Содержание

- 2. ЛЕКЦИЯ №1 МЕТАЛЛИЧЕСКИЕ И НЕМЕТАЛЛИЧЕСКИЕ МАТЕРИАЛЫ. ТИПЫ И ХАРАКТЕРИСТИКИ КРИСТАЛЛИЧЕСКИХ РЕШЕТОК. ДЕФЕКТЫ КРИСТАЛЛИЧЕСКОЙ РЕШЕТКИ. ПРОЦЕСС КРИСТАЛЛИЗАЦИИ.

- 3. МАТЕРИАЛОВЕДЕНИЕ наука, изучающая строение и свойства материалов и устанавливающая связь между их составом, строением и свойствами.

- 4. ЧЕРНЫЕ МЕТАЛЛЫ Железные металлы: Fe; Co; Ni; Mn… Тугоплавкие металлы: W; V; Cr… Урановые металлы –

- 5. Черные металлы Для них характерны: темно-серый цвет; большая плотность; высокая температура плавления; во многих случаях -

- 7. ЦВЕТНЫЕ МЕТАЛЛЫ Легкие металлы: Be; Mg; Al. Благородные металлы: Ag; Au; металлы платиновой группы; полублагородная медь.

- 8. ЦВЕТНЫЕ МЕТАЛЛЫ Для них характерны: определенная окраска; высокая пластичность; малая твердость; относительно низкая температура плавления; отсутствие

- 10. АМОРФНОЕ СОСТОЯНИЕ В природе вещества могут находиться в аморфном и кристаллическом состоянии. В аморфных веществах атомы

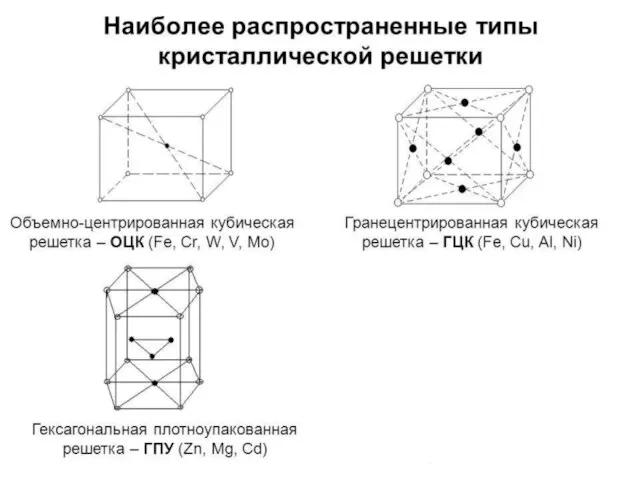

- 11. Кристаллическое строение металлов Элементарная кристаллическая ячейка – наименьший комплекс атомов, который при многократном повторении позволяет воспроизвести

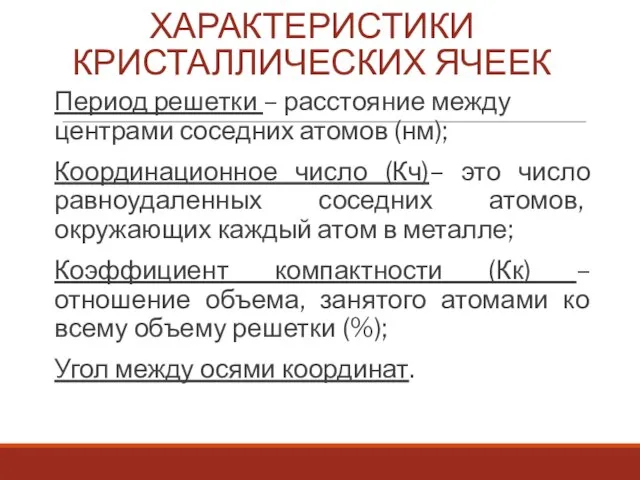

- 13. ХАРАКТЕРИСТИКИ КРИСТАЛЛИЧЕСКИХ ЯЧЕЕК Период решетки – расстояние между центрами соседних атомов (нм); Координационное число (Кч)– это

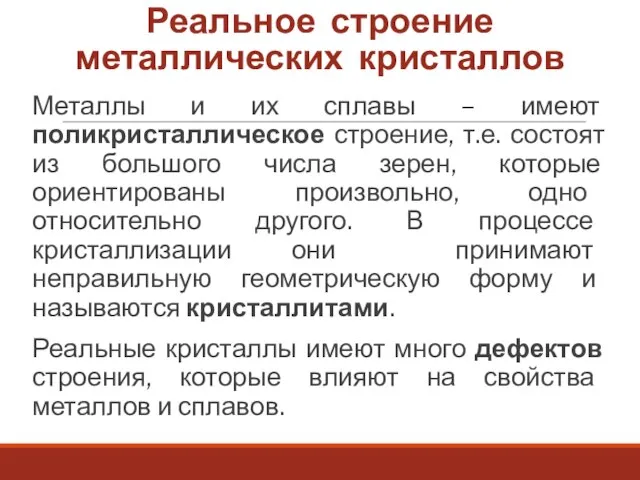

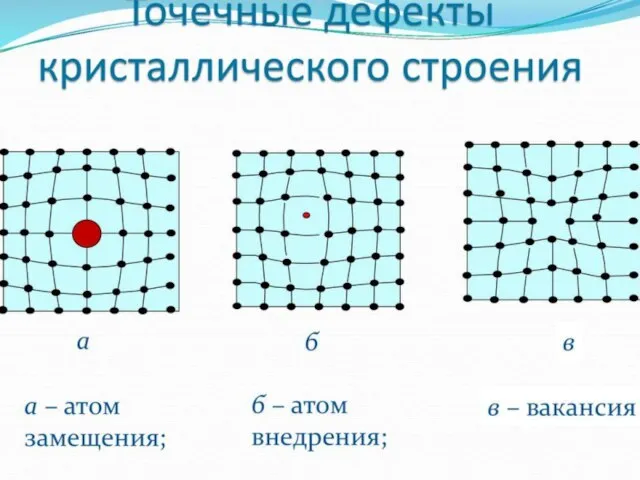

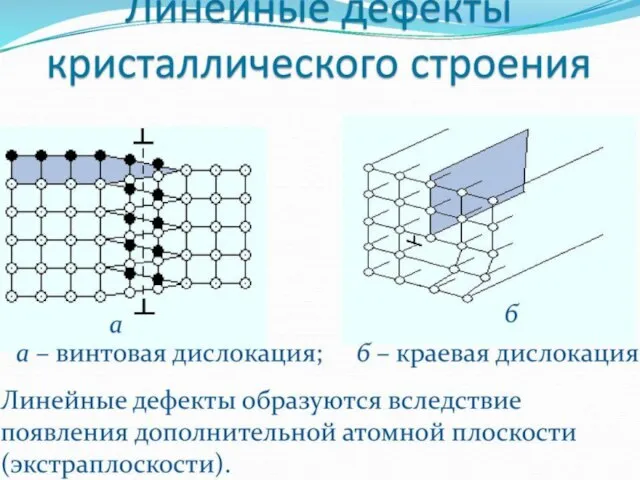

- 14. Реальное строение металлических кристаллов Металлы и их сплавы – имеют поликристаллическое строение, т.е. состоят из большого

- 18. ПРОЦЕСС КРИСТАЛЛИЗАЦИИ МЕТАЛЛОВ Кристаллизация – это процесс перехода металла из жидкого состояния в твердое при определенной

- 19. В реальных условиях зарождение кристаллов затруднено. Источниками образования центров кристаллизации служат различные частицы - зерна. Чем

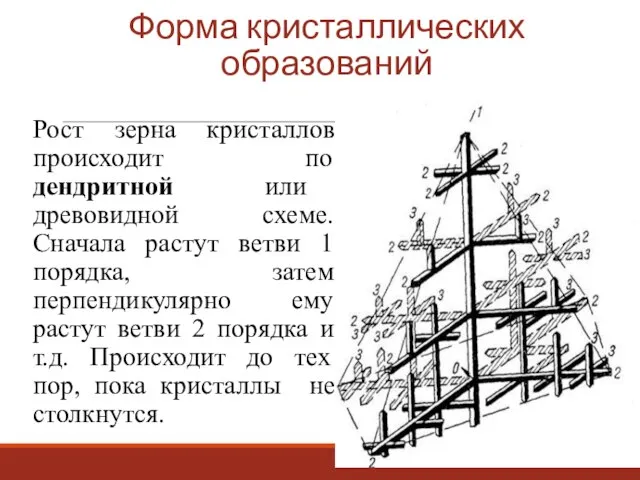

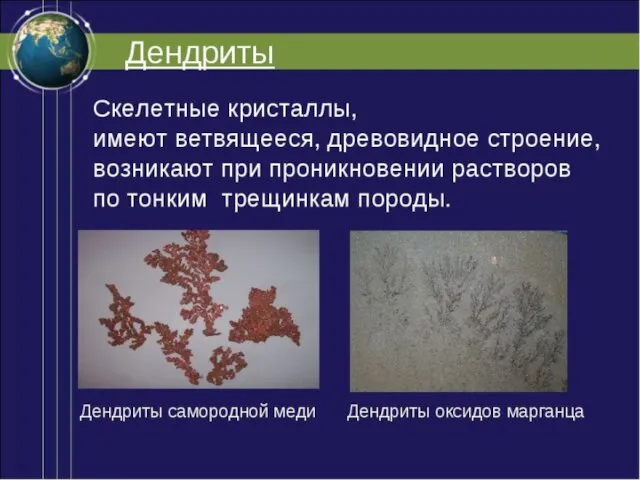

- 20. Форма кристаллических образований Рост зерна кристаллов происходит по дендритной или древовидной схеме. Сначала растут ветви 1

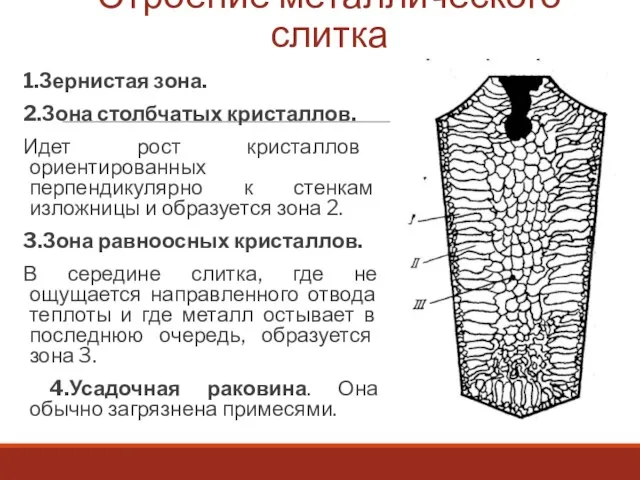

- 22. Строение металлического слитка 1.Зернистая зона. 2.Зона столбчатых кристаллов. Идет рост кристаллов ориентированных перпендикулярно к стенкам изложницы

- 23. Фаза - однородная составляющая часть сплава, характеризующаяся одним и тем же составом, агрегатным состоянием, типом кристаллической

- 24. ЛЕКЦИЯ № 2 СТРОЕНИЕ СПЛАВОВ. ПРАВИЛО ФАЗ ГИББСА. ДИАГРАММЫ СОСТОЯНИЯ БИНАРНЫХ СПЛАВОВ. ИХ ВИДЫ И МЕТОДЫ

- 25. СТРОЕНИЕ СПЛАВОВ В металлах и сплавах возможны образования следующих фаз: жидкие растворы; твердые растворы; химические соединения;

- 26. Твердый раствор - раствор, в котором один из компонентов сохраняет свою кристаллическую решетку, а атомы другого

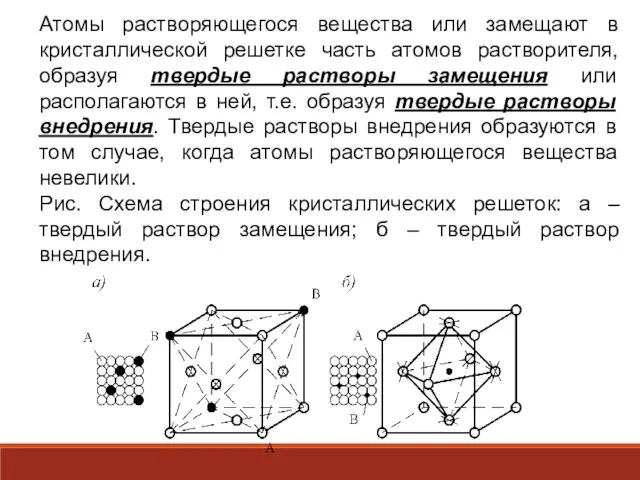

- 27. Атомы растворяющегося вещества или замещают в кристаллической решетке часть атомов растворителя, образуя твердые растворы замещения или

- 28. ХИМИЧЕСКОЕ СОЕДИНЕНИЕ: Соотношение чисел атомов элементов соответствует стехиометрической пропорции и может быть выражено общей формулой (в

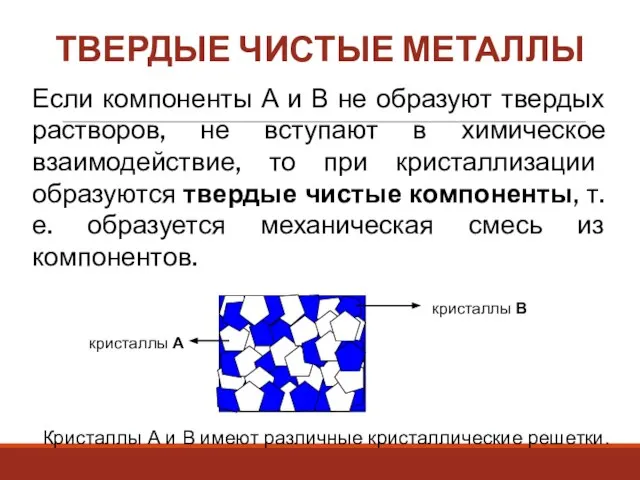

- 29. ТВЕРДЫЕ ЧИСТЫЕ МЕТАЛЛЫ Если компоненты А и В не образуют твердых растворов, не вступают в химическое

- 30. Правило фаз Гиббса C = k – f + m C – число степеней свободы k

- 31. Число степеней свободы (вариантность) системы: число внешних и внутренних факторов, которое можно изменять без изменения числа

- 32. Диаграмма состояния Диаграмма состояния – графическое изображение состояние сплава, которое показывает изменение состояния в зависимости от

- 33. ОСНОВНЫЕ ЭЛЕМЕНТЫ ДИАГРАММ СОСТОЯНИЯ Координатные оси. Двухкомпонентные диаграммы состояния строятся в координатах Т — W. Цифры

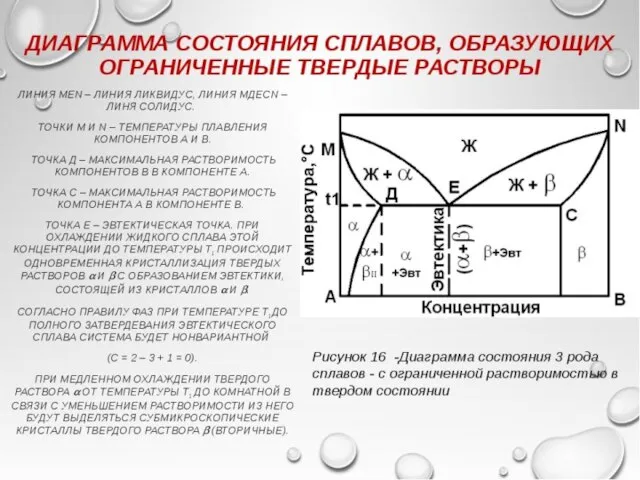

- 34. Диаграмма состояния сплавов с эвтектикой Эвтектика – механическая смесь двух (или более) видов кристаллов, одновременно кристаллизовавшихся

- 35. ПРИМЕНИЕ ПРАВИЛА ФАЗ ГИББСА НА КРИВЫХ ЛИКВИДУСА В РАВНОВЕСИИ НАХОДЯТСЯ ДВЕ ФАЗЫ — ЖИДКАЯ И ОДНА

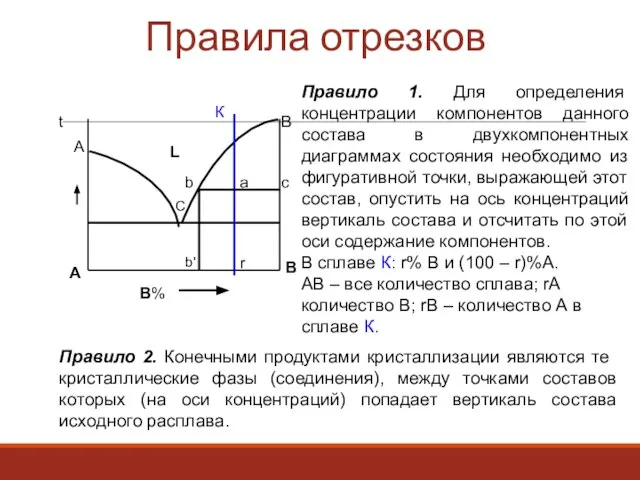

- 36. Правила отрезков В% А В А С В t К b a c r Правило 2.

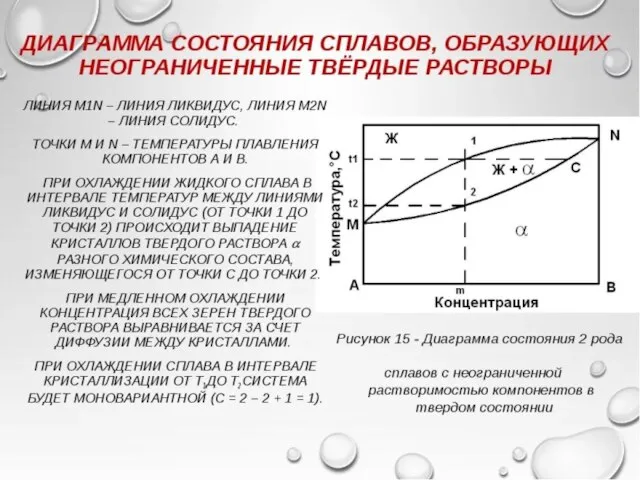

- 37. Точка температурного максимума С на кривой ликвидуса называется дистектикой.

- 40. ЛЕКЦИЯ №3 ДИАГРАММА СОСТОЯНИЯ ЖЕЛЕЗУГЛЕРОДИСТЫХ СПЛАВОВ.

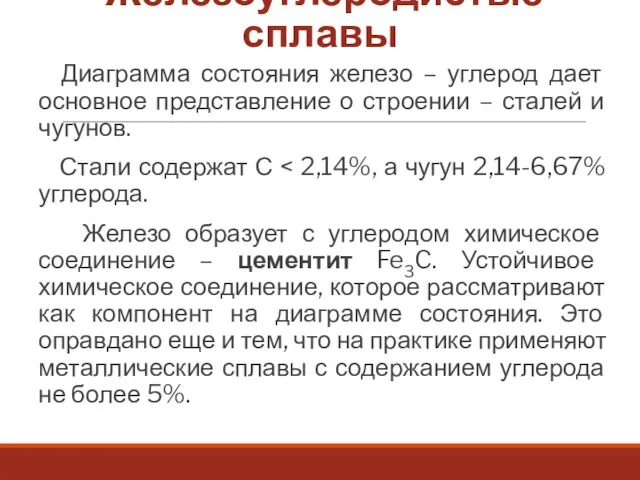

- 41. Железоуглеродистые сплавы Диаграмма состояния железо – углерод дает основное представление о строении – сталей и чугунов.

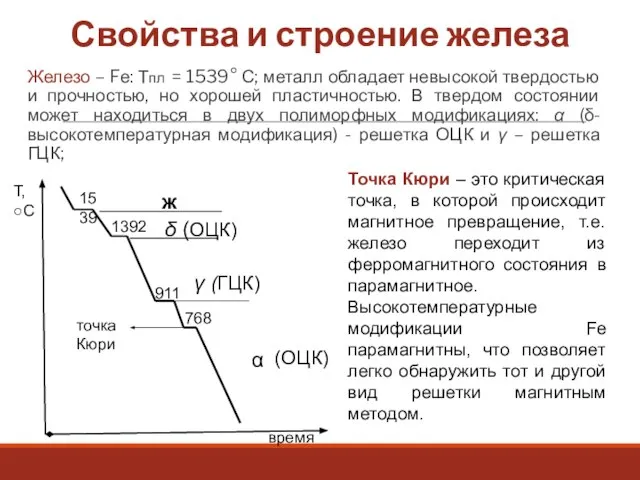

- 42. Свойства и строение железа Железо – Fе: Тпл = 1539° С; металл обладает невысокой твердостью и

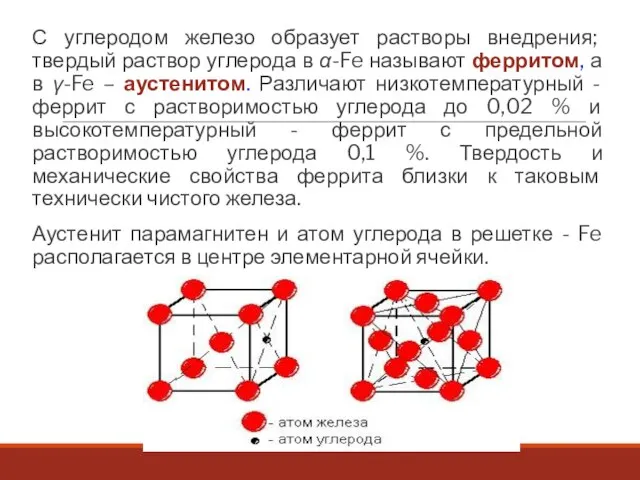

- 43. С углеродом железо образует растворы внедрения; твердый раствор углерода в α-Fe называют ферритом, а в γ-Fe

- 44. Цементит – химическое соединение углерода с железом (карбид железа) Fe3C: Тпл = 1250°С; кристаллическая решетка крайне

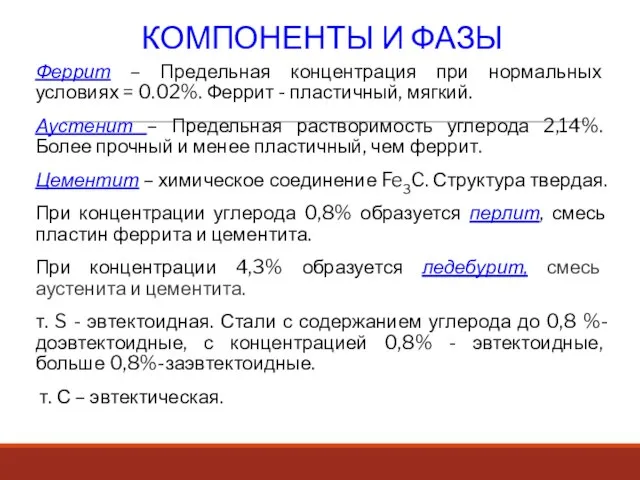

- 45. КОМПОНЕНТЫ И ФАЗЫ Феррит – Предельная концентрация при нормальных условиях = 0.02%. Феррит - пластичный, мягкий.

- 46. ДИАГРАММА СОСТОЯНИЯ ЖЕЛЕЗО - ЦЕМЕНТИТ

- 47. ЛЕКЦИЯ №4 КЛАССИФИКАЦИЯ И МАРКИРОВКА СТАЛЕЙ. ВЛИЯНИЕ ПРИМЕСЕЙ НА СВОЙСТВА СТАЛЕЙ. ПРИМЕНЕНИЕ СТАЛЕЙ.

- 48. Классификация сталей По химическому составу: углеродистые и легированные; По структуре: доэвтектоидные, эвтектоидные и заэвтектоидные; По методу

- 49. Раскислением называют последний этап выплавки стали, когда в расплав добавляют более активные, чем железо, металлы с

- 50. Углеродистые стали Основной металлический материал промышленности – углеродистая сталь. Помимо углерода в углеродистые стали при выплавке

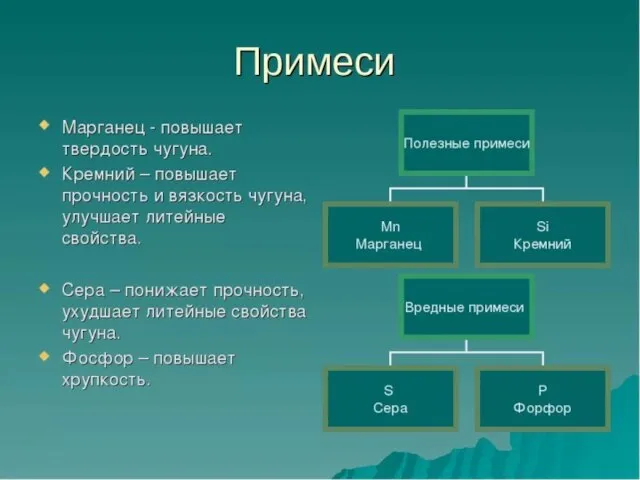

- 51. Влияние постоянных примесей на свойства стали Фосфор – вредная примесь, попадает в сталь из руды и

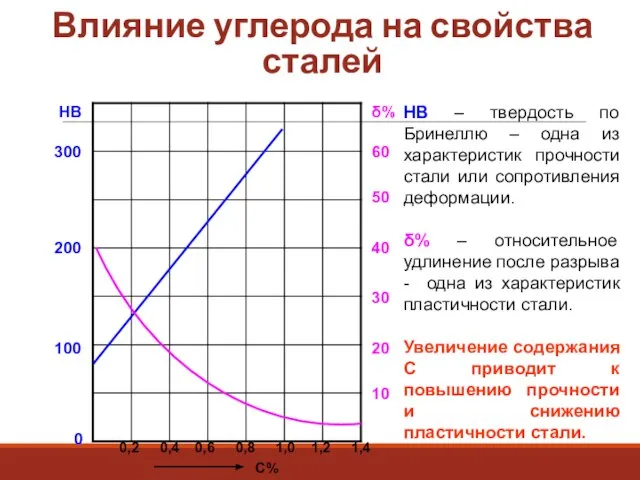

- 52. Влияние углерода на свойства сталей δ% 0 10 20 30 40 50 60 0,2 0,4 0,6

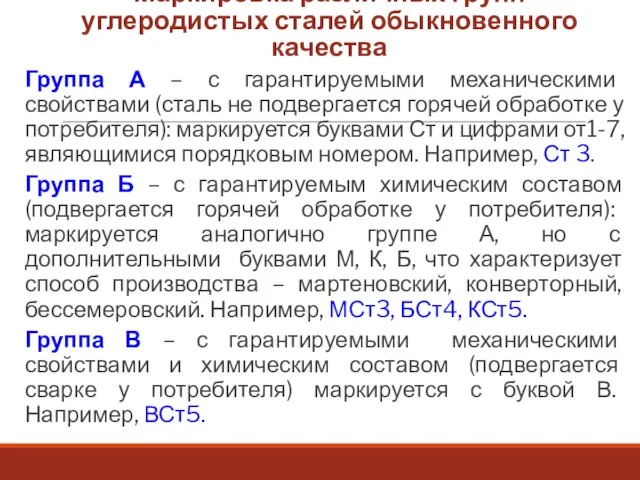

- 53. Маркировка различных групп углеродистых сталей обыкновенного качества Группа А – с гарантируемыми механическими свойствами (сталь не

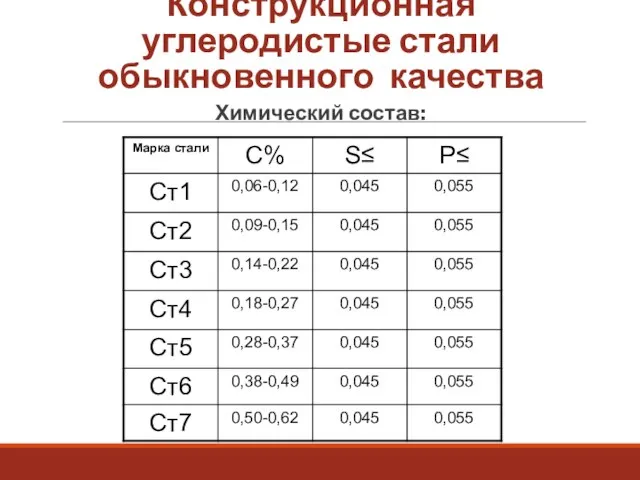

- 54. Конструкционная углеродистые стали обыкновенного качества Химический состав:

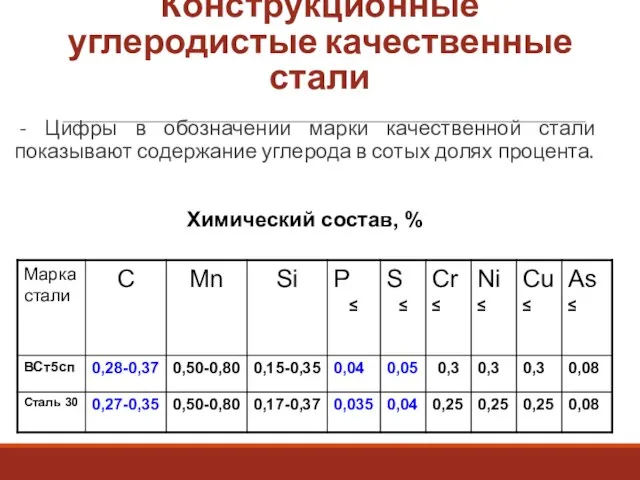

- 55. Конструкционные углеродистые качественные стали - Цифры в обозначении марки качественной стали показывают содержание углерода в сотых

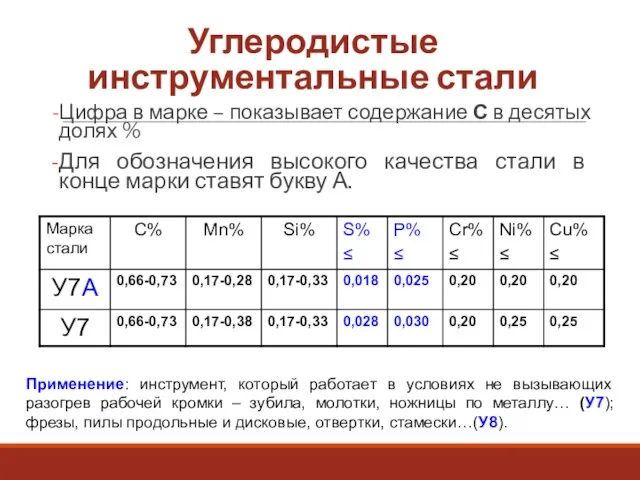

- 56. Углеродистые инструментальные стали Цифра в марке – показывает содержание С в десятых долях % Для обозначения

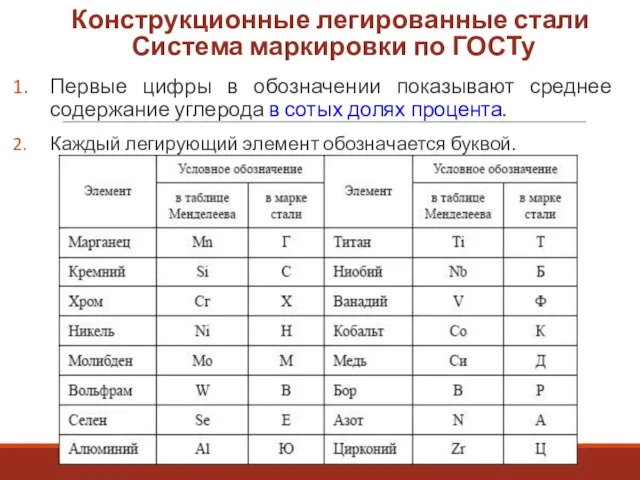

- 57. Конструкционные легированные стали Система маркировки по ГОСТу Первые цифры в обозначении показывают среднее содержание углерода в

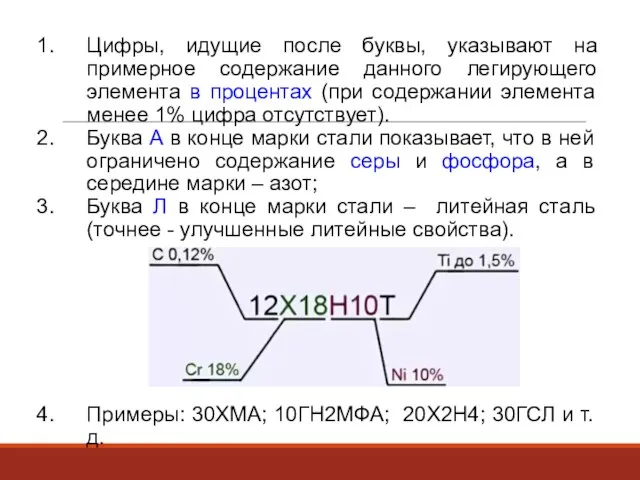

- 58. Цифры, идущие после буквы, указывают на примерное содержание данного легирующего элемента в процентах (при содержании элемента

- 59. Лекция №5 ЧУГУНЫ. ВИДЫ, СВОЙСТВА И СТРУКТУРА. ПРАВИЛА МАРКИРОВКИ.

- 61. Белые чугуны Белый чугун – название получил по матово-белому цвету излома; весь углерод находится в форме

- 62. Серые чугуны Обладает хорошими литейными свойствами. В структуре присутствует графит, количество, форма и размеры которого изменяются

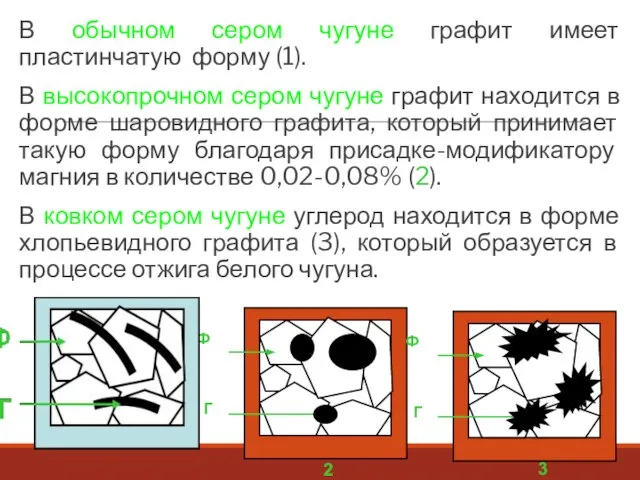

- 63. В обычном сером чугуне графит имеет пластинчатую форму (1). В высокопрочном сером чугуне графит находится в

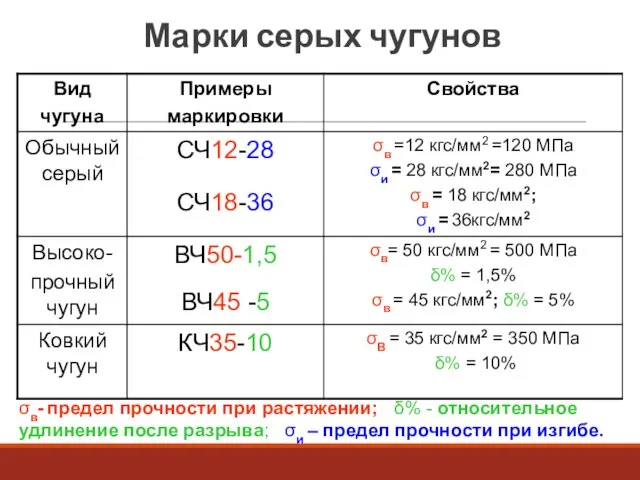

- 64. Марки серых чугунов σв- предел прочности при растяжении; δ% - относительное удлинение после разрыва; σи –

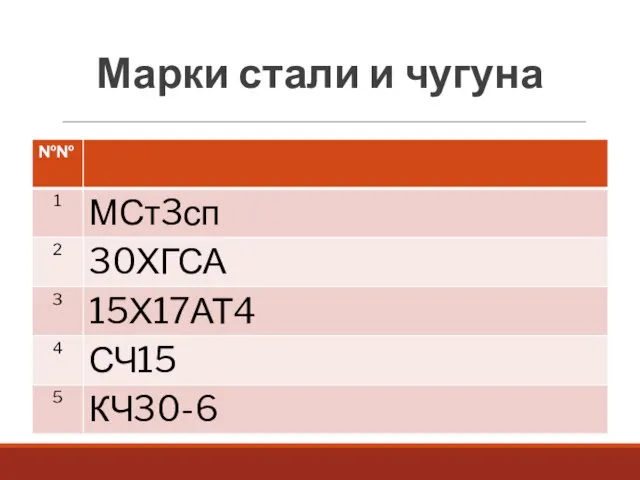

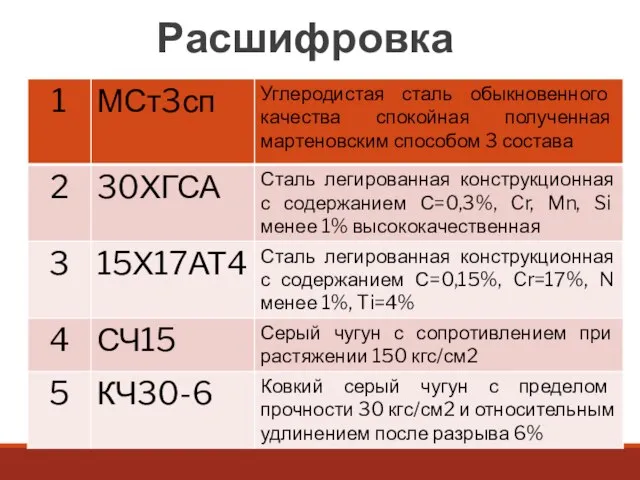

- 66. Марки стали и чугуна

- 67. Расшифровка

- 68. Лекция №6 ОБЩИЕ ХАРАКТЕРИСТИКИ СВОЙСТВ МЕТАЛЛОВ. МЕТОДЫ ИСПЫТАНИЯ МЕТАЛЛОВ И СПЛАВОВ.

- 69. Свойства металлических материалов Аспекты выбора материалов для изготовления деталей машин и механизмов: Механические (конструкционные) свойства материалов

- 70. Механические свойства материалов Детали должны выдерживать различные нагрузки: статические, динамические, циклические и др. Способность материала в

- 71. Напряжение – величина нагрузки, отнесенная к единице площади поперечного сечения испытуемого образца (А). Деформация – изменение

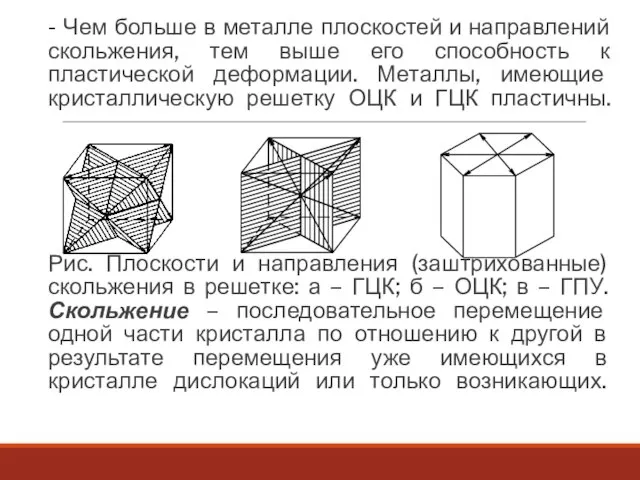

- 72. - - Чем больше в металле плоскостей и направлений скольжения, тем выше его способность к пластической

- 73. Виды деформации РАЗЛИЧАЮТ ДВА ВИДА ДЕФОРМАЦИИ: ВНУТРИКРИСТАЛЛИТНУЮ (ПО ЗЕРНУ) И МЕЖКРИСТАЛЛИТНУЮ (ПО ГРАНИЦАМ ЗЕРЕН). - ВНУТРИКРИСТАЛЛИТНАЯ

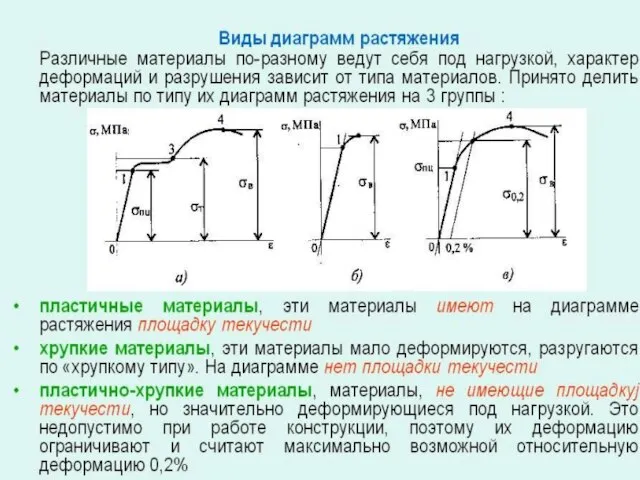

- 74. Методы испытания металлов и сплавов ОБРАЗЦЫ ИЗ ИССЛЕДУЕМОГО МАТЕРИАЛА ПОДВЕРГАЮТ СТАТИЧЕСКИМ И ДИНАМИЧЕСКИМ ИСПЫТАНИЯМ. СТАТИЧЕСКИМИ НАЗЫВАЮТСЯ

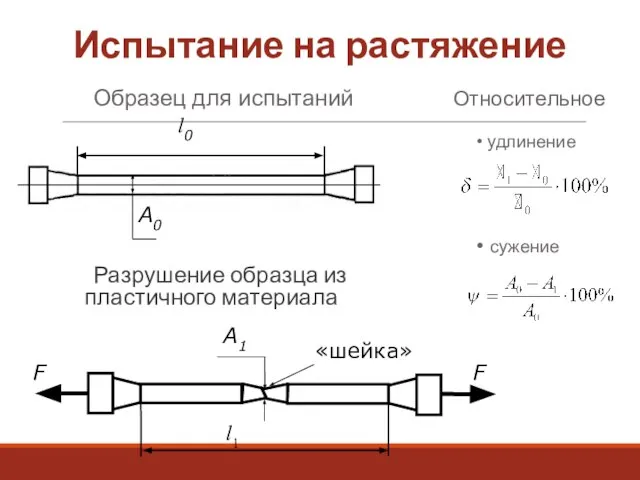

- 76. Испытание на растяжение Разрушение образца из пластичного материала Образец для испытаний Относительное удлинение сужение

- 78. Испытание на сжатие d0 h0 Образец для испытаний Деформация образца из пластичного материала из хрупкого материала

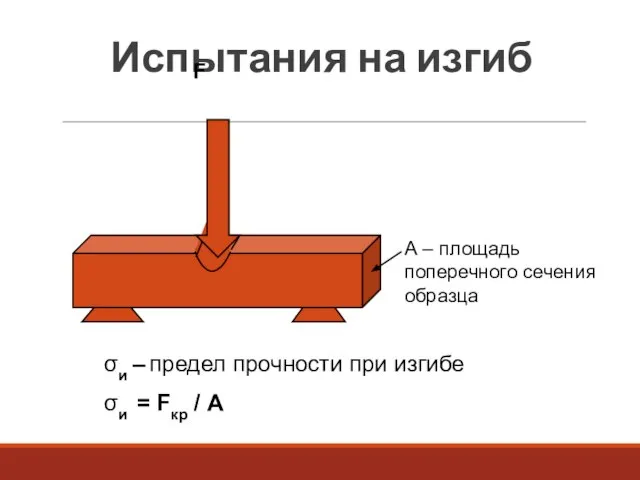

- 80. Испытания на изгиб σи – предел прочности при изгибе σи = Fкр / А А –

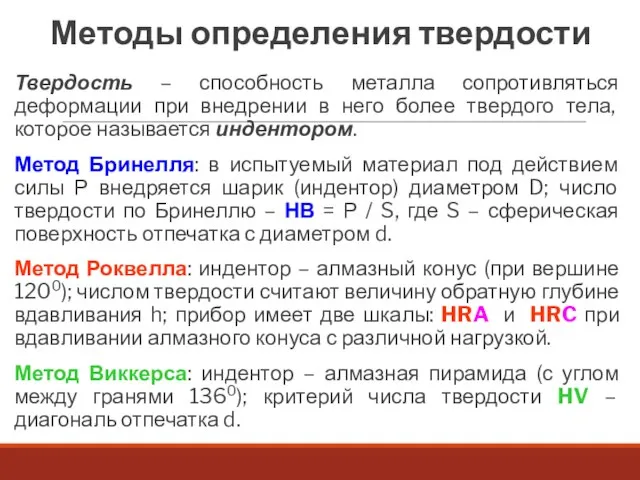

- 82. Методы определения твердости Твердость – способность металла сопротивляться деформации при внедрении в него более твердого тела,

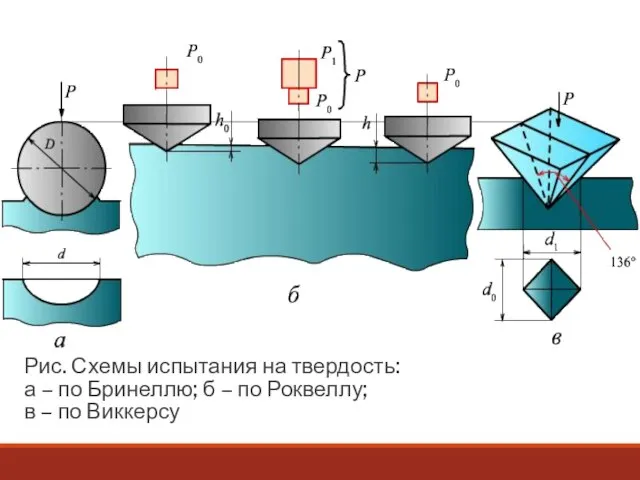

- 83. Рис. Схемы испытания на твердость: а – по Бринеллю; б – по Роквеллу; в – по

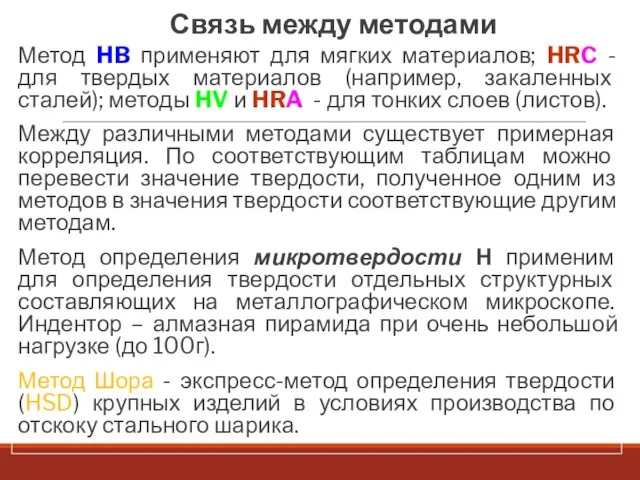

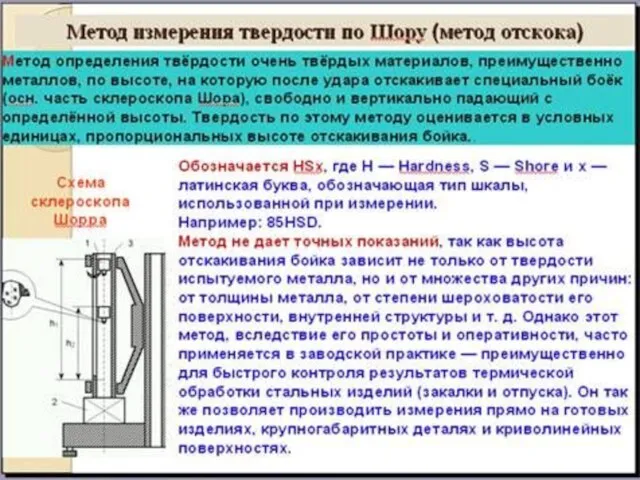

- 84. Связь между методами Метод HB применяют для мягких материалов; HRC - для твердых материалов (например, закаленных

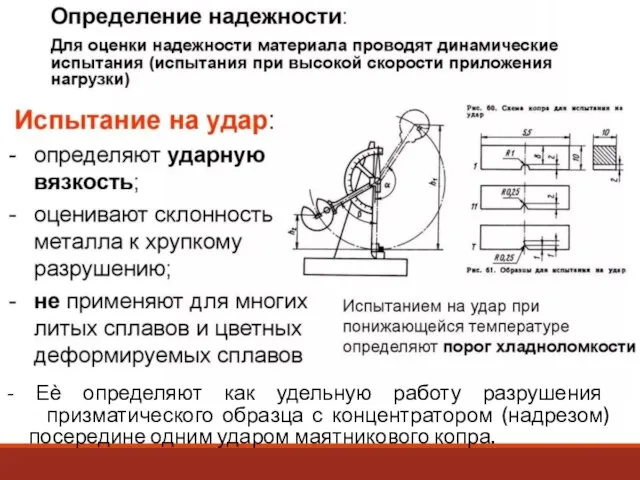

- 86. - Еѐ определяют как удельную работу разрушения призматического образца с концентратором (надрезом) посередине одним ударом маятникового

- 87. Лекция №7 ВИДЫ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ. ХИМИКО-ТЕРМИЧЕСКАЯ И ТЕРМОМЕХАНИЧЕСКАЯ ОБРАБОТКА.

- 88. Термическая обработка Технология металлов включает в себя: Металлургию – получение металла заданного состава; Механическую технологию –

- 89. Обработка металла и сплава подразделяется: - на термическую, которая заключается только в термическом воздействии на металл

- 90. Отжиг – термическая обработка, заключающаяся в нагреве металла до определенной температуры, выдержки и охлаждении с отключенной

- 91. 2. Закалка – термообработка, которая проводится с целью повышения твердости и прочности. Она характеризуется нагревом до

- 92. 3. Отпуск – термообработка, которой подвергают сплавы, главным образом стали. Основные параметры процесса — температура нагрева

- 93. Сложные виды термической обработки Химико-термическая обработка – нагрев сплава в соответствующих химических реагентах для изменения состава

- 94. Лекция №8 СПЛАВЫ МЕДИ, МАГНИЯ И АЛЮМИНИЯ.

- 96. Сплавы меди Латуни – сплавы меди с цинком до 45%. Свойства латуней: Сплав обладает высокой пластичностью,

- 97. Сплавы меди Оловянистые бронзы – сплавы меди с оловом. Свойства оловянистых бронз: Бронзы, содержащие более 5%

- 98. Сплавы меди Сплавы меди с алюминием, кремнием, бериллием и др. элементами также называют бронзами: алюминиевыми, кремнистыми,

- 99. Сплавы алюминия Алюминий - металл серебристо-белого цвета, Тпл = 600°С, ρ = 2,7 г/см3. Обладает высокой

- 103. Скачать презентацию

Органическая химия. Классификация. Номенклатура

Органическая химия. Классификация. Номенклатура Номенклатура органических соединений. Упражнения

Номенклатура органических соединений. Упражнения Ковалентная полярная связь

Ковалентная полярная связь Алюминий и сплавы алюминия

Алюминий и сплавы алюминия Физический этап развития периодического закона

Физический этап развития периодического закона a319f492a6071afff03d7efc722c906b

a319f492a6071afff03d7efc722c906b Первоначальные химические понятия

Первоначальные химические понятия Диеновые углеводороды. Алкадиены

Диеновые углеводороды. Алкадиены Алканы

Алканы Медь и ее сплавы

Медь и ее сплавы Классификация силикатов

Классификация силикатов День химии

День химии Аминокислоты. Пептиды. Белки. Тема 2

Аминокислоты. Пептиды. Белки. Тема 2 Металлы - наши друзья или враги

Металлы - наши друзья или враги Решение расчетных задач

Решение расчетных задач Теория электролитической диссоциации

Теория электролитической диссоциации Силумины. Виды силуминов

Силумины. Виды силуминов Пористые стекла

Пористые стекла Масс-спектрометрия шерсти волка обыкновенного Canis lupus

Масс-спектрометрия шерсти волка обыкновенного Canis lupus Звездный час по химии

Звездный час по химии Ионная полимеризация

Ионная полимеризация Повторение по теме Химические реакции

Повторение по теме Химические реакции Химия - неотъемлемая часть жизни

Химия - неотъемлемая часть жизни Мастер - класс: Окислительно-восстановительные реакции

Мастер - класс: Окислительно-восстановительные реакции Взаимодействие карбонатов с разбавленными кислотами. Качественные реакции на карбонаты

Взаимодействие карбонатов с разбавленными кислотами. Качественные реакции на карбонаты Получение и реакции пиразина

Получение и реакции пиразина Алюминий. Из истории открытия

Алюминий. Из истории открытия Бораны и карбораны

Бораны и карбораны