Содержание

- 2. Hozirgi vaqtda xalq xo’jaligining biror tarmog’i yo’qki, kimyo fani yutuqlari kirib bormagan bo’lsin. Sanoat, texnika, qishloq

- 3. Navoiazot AJda mineral o’g’itlarning ishlab chiqarilishi Ammiak ishlab chiqarish texnologiyasi Ammiak – rangsiz, o’tkir hidli gaz.

- 4. Birinchi nav ammiak sovutuvchi sifatida mashinalarda va mineral o’g’itlar ishlab chiqarishda ishlatiladi. Ikkinchi navdan azot kislotasi

- 5. Ammiakli selitra va uning ishlab chiqarilishi Ammiakli selitra atmosfera bosim ostida suyuqlanish harorati 500C dan 1690C

- 6. Bug` - Issiqlik elektr stansiyasidan zavodga 49-sex orqali keladi. Sexga kirishdagi bosimi 0,15-1,17 P, harorati 105-2300

- 7. Tomchi tutgichdan 11-20- yig`gichga tushadi. Bosqichli bug`latish apparati-I, ammiakli selitra eritmasini bug`latish jarayoni yuqori qismiga ajratgichlar

- 8. Naylarda hosil bo‘lgan harorati 162÷175oC bo‘lgan bug‘ va eritma aralashmasi individual separatorlar poz. 107 ÷ 110

- 9. Azot-fosforli o’g’itlarining ishlab chiqarilishi Fosforli mineral o’g’itlar – bu fosfat kislota tuzlarini turli miqdorda saqlagan o’g’itlardir.

- 10. Mineral o’g’tlarning ishlab chiqarishning xalq xo’jaligidagi ahamiyati Mineral o’g’itlarning xalq -xo’jaligidagi ishlatilishi va ahamiyati Yer yuzasining

- 11. Fosfor o’simliklarning nafas olishi va ko’payishida katta rol o’ynaydi. U o’simliklar hayotida muhim ahamiyatga ega bo’lgan

- 12. Mineral o’g’itlar tarkibga qarab fosforli, azotli, kaliyli, magniyli, borli va boshqa o’g’itlarga bo’linadi. Tarkibidagi oziqa elementining

- 13. Shuning uchun ham faqat kimyoviy jihatdangina tavsif berish yetarli emas. Ular fiziologik xossalari bilan ham ya’ni

- 14. Serquyosh O’zbekistonning o’ziga xos iqlim sharoiti ziroatchilikning barcha jabhalarini rivojlantirish uchun qulay sharoit yaratish bilan birga

- 15. Ammiakli selitraning olinish qurilmasi

- 17. Скачать презентацию

Слайд 2

Hozirgi vaqtda xalq xo’jaligining biror tarmog’i yo’qki, kimyo fani yutuqlari kirib bormagan

Hozirgi vaqtda xalq xo’jaligining biror tarmog’i yo’qki, kimyo fani yutuqlari kirib bormagan

Navoiazot AJda ishlab chiqarilayotgan mineral o’g’itlar Respublikamizning barcha hosil ekiladigan maydonlarida qo’llanilmoqda va yuqori hosildorlikka erishilmoqda. Biz olib borgan tadqiqotlarimizda yerlarning meliorativ holatini hisobga olgan holda o’g’itlardan foydalanish texnologiyalarini o’rgandik. Agar hozirgi kunda mineral o’g’itlarning qishloq xo’jaligi uchun katta ahamiyatga ega ekanligini, sanoatning bu tarmog’ini tez sur’atlar bilan rivojlantirish kerakligini e’tiborga oladigan bo’lsak, bajarilgan ilmiy-tadqiqot ishi nazariy va amaliy jihatdan dolzarb ekanligi ko’rinadi.

Слайд 3Navoiazot AJda mineral o’g’itlarning ishlab chiqarilishi

Ammiak ishlab chiqarish texnologiyasi

Ammiak – rangsiz, o’tkir

Navoiazot AJda mineral o’g’itlarning ishlab chiqarilishi

Ammiak ishlab chiqarish texnologiyasi

Ammiak – rangsiz, o’tkir

NH3+H2O=NH4++OH- hosil bo’ladi. Bu reaksiyaning muvozanat konstanstasi 1,75×10-5 ga teng, dissotsialanish darajasi 0,004 ga teng.

Quruq ammiak havo bilan portlovchi aralashma hosil qiladi, portlash t0 ga bog’liq bo’lib, ammiak miqdori 180C t0 ga va chegaralangan intervalda 0,155 dan to 0,270 hajmda.

Bu “ammiak – havo” sistemasi asosida HNO3 foydalaniladi (ammiakni oksidlash yo’li bilan). Ammiakni havodan xom ashyo sifatida foydalaniladi.

quruq ammiakning portlovchi miqdori;

suyuq eritmalarda ammiakning portlash miqdori;

Ammiak ishlab chiqarish uchun xom ashyo qayerdan olinadi? Ammiak ishlab chiqarish uchun xom ashyo sanoatda H2 va N2 hisoblanadi. Azot va vodorodli aralshma N2:H2=1:3 stexiometrik sostavda.

Azot vodorodli aralashma qanday usulda olinmasin, tarkibida ko’pgina katalitik zaharlar saqlaydi (O2, CO2, suv bug’i, S, P) va katalizatorni zaharlaydi. Bu moddalarni yo’qotish maqsadida azot – vodorodli aralashma tozalashdan o’tkaziladi.

Azot – vodorodli aralashma xemosorbtsiya yordamida yaxshilab tozalanadi. Xemosorbtsiya suyuq reagentlar va katalitik gidratlash yoki suyuq azotbilan yuvish orqali amalga oshiriladi. Uglerod (IV) oksididan H 2 S dan ajratish uchun N2+H2 aralashma ishqoriy reagentlar, nasadkali bashnyalarda yuviladi. Natijada termik tuzlar hosil bo’ladi. N2+H2 aralashmani CO2 dan tozalashning eng samarali usuli zamonaviy qurilmalarda suyuq azot bilan yuvish bo’lib, – 1900C da boradi va jarayonda CO2, CH4, Ar ajraladi. N2+H2 aralashma katalitik gidratlash yordamida oxirgi tozalashdan o’tkaziladi, bu metanlash yoki kataliz oldi tozalash deyiladi.

Слайд 4Birinchi nav ammiak sovutuvchi sifatida mashinalarda va mineral o’g’itlar ishlab chiqarishda ishlatiladi.

Birinchi nav ammiak sovutuvchi sifatida mashinalarda va mineral o’g’itlar ishlab chiqarishda ishlatiladi.

Ammiakli suv (GOST 9-77) tarkibida 25% ammiak saqlanadi va gaz holdagi ammiakni suvga yuttirishorqali olinadi, O2 va Ca, Mg tuzlaridan tozalanadi. Ammiak ishlab chiqarish texnologik sxemasini bilish nima uchun kerak? Ammiak ishlab chiqarishda xarakterli parametrlardan biri bosim hisoblanadi, shuning uchun bosimning qo’llanilishi sun’iy NH3 ishlab chiqarishda 3 xil bo’lishi mumkin:

past bosimli sistema (10-15 mPa)

o’rtacha bosimli sistema (25-60 mPa)

yuqori bosimli sistema (60-100 mPa) Optimal bosim 32 mPa hisoblanadi.

O’rtacha bosimda ammiak ishlab chiqarishda sutkasiga 1360 t/sut. Ammiak ishlab chiqarish mumkin. Xarakterli parametrlar miqdori: T=450-5000C P=32 mPa

Gazlar aralashmalarining hajmiy tezliklari 4×104 n×m3/m3×r azot – vodorodli aralashma sostavi stexiometrik

Sxema izohi: NH3 ishlab chiqarish. N2+H2 li toza aralashma sintez kolonnasiga yuboriladi. Bosim ostida 3-smesitelga va undan 4-kondensatsiya kolonnasiga yuboriladi. Bu yerda ammiakning bir qismi sirkulyatsiya gazi bilan kondensirlanadi va 1-sintez kolonnasiga tushadi. Kolonnadan chiqayotgan gaz 0,2 hajmiy ulushda ammiak saqlaydi, bu 2- suvli kondensator sovutgich undan 5-gaz ajratgichga yo’naltiriladi, bu yerda suyuq ammiak ajraladi. Qoldiq gaz 8-kompressorda aralashtiriladi va 4- kondensatsiya kolonnasiga yuboriladi, keyin suyuq ammiak suyuq ammiak 6- bug’latgichga (bu yerda –200C gacha sovutiladi) katta qism ammiak kondensrlanadi. Keyin 0,30 hajmiy ulush ammiak saqlagan gaz sintez kolonnasiga yuboriladi. Bug’latgichda bir vaqtning o’zida sirkulyatsiya gazini sovutadi va kondensatsiya qilinadi.Texnologiyada asosiy apparat sintez kolonnasi hisoblanadi. Kolonna korpus va nasadkalardan iborat. Kolonna teploobmennikka ulangan (t0 ni normal saqlash va sintez tezligini tax.ni ta’minlash uchun). Kolonnani yuqori t0 dan himoya qilish uchun sovuq azot – H2 li aralashmasi berib turiladi.

Ammiak – azot saqlovchi moddalar olish uchun kalit mahsulot hisoblanadi. Azot saqlovchi moddalar xalq xo’jaligida, qishloq xo’jaligida va maishiy xizmatlarda ko’p ishlatiladi.

Ammiak – ammoniy birikmalari olishda (NH4SO4, NH4NO3, NH4CO3, karbanid, ammofos), nitrat kislota ishlab chiqarishda polimerlar (poliamid, poliakrionitril), mineral o’g’itlar ishlab chiqarishda, gerbitsidlar olishda ishlatiladi. Navoiazot AJ da sutkasiga 33120 tonna NH3 ammiak ishlab chiqaradi.

Слайд 5Ammiakli selitra va uning ishlab chiqarilishi

Ammiakli selitra atmosfera bosim ostida suyuqlanish harorati

Ammiakli selitra va uning ishlab chiqarilishi

Ammiakli selitra atmosfera bosim ostida suyuqlanish harorati

Kub kristali holati 169,6-125,80 C

Tetragonal kristali holati 25,8-84,20 C

Rombik holati 84,2 – 32,20 C

Rombik holati 32,2-(-16,9) 0 C

Tetragonal holati -16,90 C

Ammiakli selitra suvda juda yaxshi eriydi. Masalan: 1000 C haroratda 1 kg suvda 10 kg selitra eriydi. 1100 C haroratdan yuqori isitilganda ammiakli selitra ammiak va nitrat kislotaga parchalanadi;

NH4NO3 = NH3 + HNO3 –732 J

200 -2700 C gacha isitilganda parchalanish quydagicha boradi:

NH4NO3 = N2O + H2O +36,8 kj

Navoiazot AJda 1964-yilda selitra ishlab chiqarish yo’lga qo`yilgan bo`lib, uning yillik ishlab chiqarish quvvati 350 ming tonnani tashkil qilgan.1967-yilda xuddi shunday ishlab chiqarishning ikkinchi navbati ishga tushirilgan. Zavodda ammiakli selitra ishlab chiqarish quyidagi bo`limlardan iborat: I-neytralizatsiya bo`limi, bu yerda nitrat kislotani ammiak bilan neytrallash va tank gazini qayta ishlash amalga oshiriladi. II-bug`latish bo`limi, ikki bosqichli bug`latish, qayta bug`latish apparatilarida tegishli jarayonlar amalga oshiriladi. III granulalash bo`limida ammiakli selitrani donalash amalga oshirilsa, IV-qadoqlash bo`limida, ammiakli selitra qoplarga solinadi.

Ammiakli selitra ishlab chiqarishda quyidagi asosiy xomashyolar qo’llaniladi:

Gazsimon ammiak NH3 - rangsiz bug`uvchi modda,umumiy zavod kollektoridan olinadi.Sexga kirishda gazning harorati oC dan past bo`lmasligi, bosimi esa 0,15-0,25 P bo`lishi kerak. Ammiak asosan nitrat kislotasini neytrallash uchun ishlatiladi.

Nitrat kislota HNO3 – och sarg`ish rangli suyuqlik, ammiakli selitra sexiga zavodning 005- sexidan ikkita quvur orqali keladi.Sexga kirishda kislotaning konsentratsiyasi 45% dank am bo`lmasligi (idish devori yemirilib ketmasligi uchun), harorati 50-700 C dan yuqori bo`lmasligi va bosimi 0,15-0,25 P bo`lishligi talab etiladi.

Слайд 6Bug` - Issiqlik elektr stansiyasidan zavodga 49-sex orqali keladi. Sexga kirishdagi bosimi

Bug` - Issiqlik elektr stansiyasidan zavodga 49-sex orqali keladi. Sexga kirishdagi bosimi

.Bug`ning asosiy vazifasi ammoniy nitrat eritmasi tarkibidagi ortiqcha suvni kondensatlash,issiqlik almashinuv jarayonlarini amalga oshirish.

Shag`al-asosan selitra qattiqligini oshirish va namligini kamaytirish uchun ishlatiladi, tarkibi Ca (CaO bo`yicha hisoblaganda)-56 %,Mg (MgO bo`yicha hisoblaganda)25% va 3% dank o`p bolmagan C dan iborat. Ammiakli selitra olish uchun qo’llaniladigan asosiy qurilmalarni ko’rib chiqadigan bo’lsak, NIF (neytralizatsiya issiqligidan foydalanish)-ammiakli selitra eritmasini olish uchun poz.5,6,7 va T-1 dagi NIF apparati ishlatiladi. NIF jihozi quyidagi qismlardan iborat: reaktor – neytrallagich qismi, gazsimon ammiak umumiy kollektordan estakadadagi elektr surma klapani orqali sexga poz-1dagi ammiak tarkibidagi suyuqlik ajratuvchining tepa qismiga kiradi. Bosim meyorlagichdan o`tib poz-2 dagi suyuqlik ajratuvchiga boradi, unda ammiak tarkibida suyuq ammiak ajraladi va bug`lantiriladi. Shundan so`ng gazsimon ammiak, uni texnologik kondensat bilan 80o C dan kam bo`lmagan haroratga qizdirib,keyin ammiak poz.5,6,7 hamda T-1 dagi NIF apparatiga keladi. NIF apparatida ikkita jarayon sodir bo`ladi, azot kislotasini gazsimon ammiak bilan quyidagi reaksiya bo`yicha neytrallash jarayoni:

NH3 + HNO3 → NH4NO3 + 732 kj

Reaksiya natijasida ajratilgan issiqlik hisobiga eritma tarkibidagi suvni bug`latish. Reaksiyaning issiqlik effekti va chiqayotgan eritma konsentratsiyasi to`g`ridan-to`g`ri kirayotgan kislota konsentratsiyasiga va reagent haroratiga bog`liq. NIF apparatidan chiqayotgan texnologik bug` bilan birga NH3 bilan birga NH4NO3 ning yo`qotilishini kamaytirish uchun, jarayon yuqori 0,25 P bosimda olib boriladi. NIF apparatidan olingan, konsentratsiyasi 62% dan kam bo`lmagan va tarkibida ortiqcha azot kislotasi (1-3 g|dm3) tutgan eritma, kuchsiz sheloklar to`plagichlariga poz.21,22 ga kelib tushadi va u yerdan markazdan qochma nasos orqali 2-poz. bosim beruvchi bakka tortib chiqariladi. NIF apparatidagi jarayon rejimi avtomatik ravishda kislotaning tuzatish meyorlagichi orqali, chiqayotgan eritma tarkibidagi azot kislotasi tarkibiga muvofiq meyorlanadi, bunda gazsimon ammiakning sarf miqdori oldindan o`rnatiladi. NIF apparatida hosil bo`lgan texnologik bug` tomchi tutgich (Lovushka) orqali o`tib I bosqichli bug`latish apparatiga issiqlik tashuvchi sifatida keladi.

Слайд 7Tomchi tutgichdan 11-20- yig`gichga tushadi. Bosqichli bug`latish apparati-I, ammiakli selitra eritmasini bug`latish

Tomchi tutgichdan 11-20- yig`gichga tushadi. Bosqichli bug`latish apparati-I, ammiakli selitra eritmasini bug`latish

Massa ulushi 82%dan kam bo`lmagan, harorati 80-1040C bo`lgan bug`latilgan eritma gidrazatvorli neytrallagichga kelib tushadi. Shu yerda eritma ammiak bilan ammiak miqdori 0,1-0,3 g/dm3 bo`lgunicha neytrallanadi. Gidrozatvor neytrallagichdan so`ng eritma bug`latilgan sheloklar to`plagichiga va undan nassoslar orqali II- bosqichli bug`latish apparatlari uchun, bosimli bakka yetkaziladi.

I-bosqich bug`latish apparatlaridan chiqqan texnologik bug` atlanma suv bilan yuvilish uchun apparatning ajratgichli (separatorli) qismidan kondensatorlarga yo`naltirilgan. Issiqlik tashuvchi texnologik bug` NIF apparatidan chiqib I bosqich bug`latish apparatining yuqori qismida, naylar orasiga keladi va texnologik kondensat sifatida bug`latish apparatining pastki qismidan chiqadi va 25- sexga yuboriladi. Bug`latish apparatlarining naylar orasidagi chiqindi gazlari davriy ravishda nay qismiga aylanma suvlar kondensatorlar orqali chiqarib tashlanadi. Bosqichli bug`latish apparati II- bu apparat bugungi kunda faqat ba`zi bir zavodlarda, jumladan Navoiazot AJning 3-sexida ham saqlanib qolgan. Boshqa o`g`it ishlab chiqarish sanoat korxonalarida bu bosqich qisqartirilgan bo`lib faqat bir bosqichda bug`latiladi. Lekin Navoiazot AJning ikki bosqichli bug`latish apparatlaridan olingan o`g`it sifati anchagina yaxshi va standart talablariga to`la javob bera olishi bilan alohida ahamiyatga egadir. Eritmaning massa ulushi 98,3% gacha bug`latish II bosqich vertical kojuxli naylardan hamda vakuumdan tashkil topgan issiqlik almashinish apparatida amalga oshiriladi. Apparat diametri 25 mm,qalinligi 2 mm bo`lgan 307 ta naylardan tashkil topgan. II –bosqich bug‘latgich apparatida bug‘latish 0,06 ÷ 0,07 MPa (450 ÷ 550 mm Hg) vakuum ostida amalga oshiriladi. Ammiakli selitra eritmasi poz. 101 naporniy bakidan poz. 102, 103, 104, 105 bug‘latish apparatlarining pastki qismiga, naylar ichiga keladi va u erda selitraning massa ulishi 98,5% gacha bug‘latiladi. Bug‘ apparatning naylari orasodagi bo‘shliqqa uzatiladi va suv bug‘i kondensati sifatida chiqariladi.

Слайд 8Naylarda hosil bo‘lgan harorati 162÷175oC bo‘lgan bug‘ va eritma aralashmasi individual separatorlar

Naylarda hosil bo‘lgan harorati 162÷175oC bo‘lgan bug‘ va eritma aralashmasi individual separatorlar

Texnologik buq individual separatorlardan keyin umumiy separatorlarga poz. 130-131 boradi va undagi texnologik bug‘ kondensati bilan yuvib turiladigan nasadkadan o‘tib selitra suyuqlanmasidan tozalanadi. Qolgan texnologik bug‘ kondensatsiyalanishi uchun poz. 133, 134 sirtiy kondensatorlarning naylari orasiga o‘tadi, naylar ichiga aylanma suv beriladi. Texnologik bug‘ kondensat sifatida texnologik kondensat to‘plagichi poz 38 ga o‘tkaziladi, kondensatga aylanmagan gazlar neytrallash va bug‘latish bo‘limining vakuum nasoslari poz.21-24a bilan so‘rib olinadi va atmosferaga chiqarib yuboriladi. Suyuqlanmani oxirgacha bug‘latish (Douparka) apparatida quyidagi jarayonlar sodir bo’ladi: suyuqlanmani oxirgacha bug‘latish parda (plyonkali) tipli bug’latish apparatlarida (DAS) suv bug‘ining kondensatsiyalanish issiqligi va qizdirilgan havo oqimi yordamida amalga oshiriladi. Apparatning pastgi qismiga kondensatsion tarelkalar o‘rnatilgan. Suyuqlanma ikkinchi bosqich bug‘latish apparatidan keyin jolub orqali poz. T163 1, 2 DAS apparatining taqlimlovchi stakanlariga tushadi va apparat naylarining ichki yuzasidan yupqa parda bo‘lib oqib kondensatsion tarelkalarga, keyinchalik apparatning pastgi qismiga oqib o‘tadi. Apparat pastki qismidan trupkalar ichiga qarshi oqim bilan suyuqlanmaga 175÷195°C haroratdagi havo beriladi. Atmosferadagi havo poz.140-146 (I÷4) ventilyatorlari yordamida poz-127-129 (I, 2,3) havo isitgichi bilan qizdiriladi. Havo o‘zi bilan suyuqlanmadan bug‘langan suv bug‘larini olib ketadi va atmosferaga chiqarib yuboradi. Ammiakli selitra massa ulushi 99,5÷99,7% oralig‘ida bo‘lgan suyuqlanma DAS apparatining pastgi qismidan, doimiy ravishda suyuqlanmaning harorati, konsentratsiyasi va eritma muhiti nazorat qilinadigan poz.121-123 buferni bakiga oqib tushadi. Suyuqlanma tarkibida bo‘lishi mumkin bo‘lgan kislotani neytrallash uchun buferni baklarga gazsimon ammiak berilib turiladi. Selitra suyuqlanmasini donadorlash va sovutish jarayoni quyidagi tarzda olib boriladi: suyuqlanma tomchilari minora balandligi bo‘ylab pastga tushish vaqtida havo oqimi ta’sirida soviydi va kristallanadi. Donalar qaynovchi qatlamli 2 bosqichli ammiakli selitrani soviuish apparatining yuqori to‘riga kelib tushadi. Sovutish apparatining taqsimlovchi (pastgi) to‘riga poz. 203-205 VDN-15 ventilyatori bilan havo beriladi. 50°C dan ko‘p bo‘lmagan haroratdagi donalar oqim bilan poz. 201-202 qiya tashuvchi lentaga tushadi va qadoqlash bo‘limining bunkerlariga borib tushadi. Bunkerlardan donadorlangan ammiakli selitra avtomatlashtirilgan tarozi-dozatoriga tushadi va qadoqlash agregatlarida, xaltalarga 50± 1 kg og‘irlikda solinadi.

Слайд 9Azot-fosforli o’g’itlarining ishlab chiqarilishi

Fosforli mineral o’g’itlar – bu fosfat kislota tuzlarini turli

Azot-fosforli o’g’itlarining ishlab chiqarilishi

Fosforli mineral o’g’itlar – bu fosfat kislota tuzlarini turli

Suvda eruvchan;

Organik erituvchilarda eriydigan;

Erimaydigan yoki kuchli mineral kislotalardagina eriydigan; Fosforli o’g’itlar tarkibida elementlarni saqlashiga qarab,

Konsentrlangan (30% dan ko’p P2O5);

Konsentrlanmagan (30% dan kam P2O5);

Quyidagi jadvalda fosforli o’g’itlarning xarakteristikalari berilgan:

Navoiazot AJda 2009- yilda AFO` (azot-fosforli o`g`it) ishlab chiqarish texnologiyasi tajriba qilib ko`rildi.Tajriba yaxshi natija bergach yiliga 20 ming tonna AFO` ishlab chiqarish yo`lga qo`yildi. 2010-yildan boshlab 2-navbat boshminorada AFO` ishlab chiqarish boshlandi. Yillik ishlab chiqarish quvvati 18 ming tonnaga teng bo’lgan 3-sex asosan ammiakli selitra va AFO` ishlab chiqarishga ixtisoslashtirilgan.

Zavodning 3-sexidagi AFO` ishlab chiqarish quyidagi bo`limlardan tashkil topgan:

Neytrallash va bug`latish bo`limi

AFO` donadorlash bo`limi

Kombinatsiyalangan qo`shimcha tayyorlash qurilmasi

AFO` qiya galereya

AFO` tayyor mahsulotlar ombori va qadoqlash bo`limi

Temir yo`l ramasi

Navoiazot AJda AFO` ishlab chiqarish asosan quyidagi jarayonlardan iborat:

Ammiak va nitrat kislotaning neytrallanishi

Eritmani bosqichli bug`latish

Qayta bug`latish

Fosforli un aralashtirish

Donalash

Qadoqlash

Слайд 10Mineral o’g’tlarning ishlab chiqarishning xalq xo’jaligidagi ahamiyati

Mineral o’g’itlarning xalq -xo’jaligidagi ishlatilishi va

Mineral o’g’tlarning ishlab chiqarishning xalq xo’jaligidagi ahamiyati

Mineral o’g’itlarning xalq -xo’jaligidagi ishlatilishi va

Yer yuzasining 10% ga yaqin qismiga qishloq xo’jalik ekinlari ekiladi. Ekin maydonlarini bundan kengaytirishning iloji yo’q. Ammo, o’sib borayotgan aholini oziq-ovqat bilan ta’minlash uchun hosildorlikni oshirish zarur. Bunga faqatgina ekin maydonlari hosildorligini oshirish bilan erishiladi. Hosildorlik esa mineral o’g’itlar yordamida oshiriladi. O’g’it - bu o’simliklar oziqlanishini yaxshilashga va tuproq unumdorligini oshirishga mo’ljallangan modda.

Mineral o’g’it deb, tarkibida o’simlikni rivojlanishi va tuproq unumdorligini oshirish uchun zarur bo’lgan element saqlovchi, barqaror va yuqori hosil olish maqsadida foydalanadigan tuzlar va boshqa anorganik, sanoat va qazilma mahsulotlarga aytiladi.

O’simlik to’qimalarining hosil bo’lishi, uning o’sishi va rivojlanishida 70 dan ortiq kimyoviy element ishtirok etadi. Ulardan eng asosiylari kislorod, uglerod, vodorod bo’lib, o’simlik quruq massasining 90% ini tashkil etadi. 8-9% o’simlik massasini azot va fosfor, kaliy, magniy, oltingugurt, natriy, kalsiy tashkil etadi. Bu o’nta element makroelementlar deyiladi. Qolgan 1-2 %i bor, temir, mis, marganes, rux, molibden, kobaltdan iborat. Bular o’simliklarga juda kam miqdorda (0,001- 0,0001%) kerak bo’ladi. Shuning uchun ularni mikroelementlar deyiladi. O’simliklar bu elementlardan uglerod va vodorodning ko’p qismini havo va suvdan olsa, qolganlarini tuproqdan oladi. O’simlik olgan elementlarining ko’pgina qismi tuproqqa qaytmaydi, hosil bilan olib chiqib ketiladi. Masalan: 1 tonna makkajo’xori 14 kg azot, 2,5 kg fosfor, 3,5 kg kaliy, 1,5 kg oltingugurtni tuproqdan o’zi bilan birga olib ketadi. Bundan tashqari elementlarning ancha qismi suv bilan yuvilib ketadi va tuproq komponentlari bilan o’zaro ta’sirlashib o’simlik o’zlashtira olmaydigan holatga keladi. Natijada ekiladigan yerlarda o’simlik ozuqasi taqchilligi paydo bo’ladi, tuproq unumdorligi kamayib ketadi. Agar ana shu yo’qotilgan elementlar o’rni tuproqqa o’g’it solish bilan to’dirib turilmasa, hosildorlik keskin kamayib ketadi. Shuning uchun ham o’g’it ishlab chiqarishga katta e’tibor beriladi. O’g’it ishlatish orqali hosildorlikni 50-60% gacha oshirish mumkin. Sayyoramizda olinadigan oziq-ovqatning taxminan chorak qismi, paxtaning esa teng yarmi faqat o’g’itlar evaziga olinmoqda. O’g’itlar tarkibidagi oziqa elementlari, ayniqsa, azot, o’simliklarni fotosintez jarayonini amalgam oshiradigan modda- xlorofill tarkibida ham kiradi. O’simliklar uning yordamida anorganik moddalardan organik moddalarni sintezlaydi.

Слайд 11 Fosfor o’simliklarning nafas olishi va ko’payishida katta rol o’ynaydi. U o’simliklar hayotida

Fosfor o’simliklarning nafas olishi va ko’payishida katta rol o’ynaydi. U o’simliklar hayotida

Kaliy o’simliklarda kechadigan hayotiy jarayonlarni tog’rilab turishda muhim rol o’ynaydi. U o’simlikda suv rejimini yaxshilaydi, uglevodlar hosil bo’lishi va moddalar almashinuvida ishtirok etadi. Quruq o’simlik poyasi tarkibida 4-5% gacha, barglarni yonishidan qolgan kul tarkibida 30-60% gacha kaliy bo’ladi.

Mineral o’g’itlar asosan qishloq xo’jaligida, hosildorlikni oshirish maqsadida ekinzorlariga solish uchun ishlatiladi. O’g’it ishlatiladigan ikkinchi asosiy soha bu kimyo sanoatidir. Ayniqsa, natriy va kaliy tuzlari, masalan, xlor, kaliy xloridlar. Soda, xlorid kislota, potash, o’yuvchi kaliy ishlab chiqarish uchun xomashyodir. Na2SO4 esa shisha, natriy sulfide, ftorid, kaliy va natriy dixromat, natriy fosfat ishlab chiqarishda xomashyo hisoblanadi. Metallurgiya sanoatida o’g’itlar rudalarni boyitishda, metallarni suyuqlantirishda, elektroliz yo’li bilan metallar olishda, metal yuzasiga ishlov berishda, metal va qotishmalarni payvandlashda ishlatiladi. Ayniqsa, natriy sulfat shisha olishda asosiy xom ashyo hisoblanadi.

Mineral o’g’itlarning sinflarga bo’linishi: o’g’itlar kelib chiqishi, qo’llanilish sohalari, tarkibi, xossalari va olinish usullariga qarab sinflarga ajratiladi. Barcha o’g’itlar ikkiga: 1. bevosita (o’simlikni oziqlanishi uchun ishlatiladi);bilvosita (tuproqni kimyoviy melioratsiyasi,pH ni to’g’rilash uchun ishlatiladi) o’g’itlarga bo’linadi. O’g’itlar kelib chiqishiga qarab, mineral, organik, organo- mineral va bacterial o’g’itlarga bo’linadi. Mineral o’g’itlar asosan mineral tuzlardir (ammo unga organic modda karbamidni ham kiritadilar). Organik o’g’itlarga go’ng, torf, yashil o’simliklar, compost, najas va boshqalar kiradi. Bacterial o’g’itlar tarkibida tuproqda o’simlik o’zlashtira oladigan oziqa elementlarini to’plovchi mikroorganizmlar ushlaydi. Masalan, tuganak bakteriyalarni nitrogenaza fermenti atmosfera azotini birikma holga o’tkazib to’playdi yoki organik birikmalarni parchalovchi fosfobakteriyalar organik birikmalar tarkibidagi fosforni o’simlik o’zlashtira oladigan holatga keltiradi.

Слайд 12 Mineral o’g’itlar tarkibga qarab fosforli, azotli, kaliyli, magniyli, borli va boshqa o’g’itlarga

Mineral o’g’itlar tarkibga qarab fosforli, azotli, kaliyli, magniyli, borli va boshqa o’g’itlarga

Kompleks o’g’itlar murakkab va aralsh o’g’itlarga bo’linadi. Murakkab o’g’itlar bitta kimyoviy birikma bo’lib, tarkibida kamida ikkita va undan ortiq o’simlik o’zlashtira oladigan element saqlaydi. Aralash o’g’it esa oddiy yoki murakkab o’g’itlarni bir-biriga mexanik aralashtirish yo’li bilan olinadi. O’g’itlar tarkibida 33% dan ortiq ta’sir etuvchi modda saqlasa konsentrlangan, 60% dan ortiq saqlasa yuqori konsentrlangan deyiladi.

Tarkibida mikroelementlar saqlovchi o’g’itlarni mikroo’gitlar deyilib, alohida guruhlarga ajratadilar. Mikroo’g’itlar o’simliklarning hosildorligini oshirish bilan birga ularni kasalliklarga chidamliligini ham oshiradi. Mikroo’g’itlar o’simlik organizmidagi biokimyoviy jarayonlarni tezlashtiradi, fermentlar faolligini oshiradi. Oqsil va nuklein kislotalar sintezi, vitaminlar, qand moddalari va kraxmal sintezini ko’paytiradi. Mikroo’g’itlar har bir gektar yerga 1 kg gacha solinadi. Agregat holatiga qarab o’g’itlar qattiq, suyuq (masalan, ammiakning suvdagi eritmasi va suspenziyasi) va gazsimon (masalan, karbonat angidrid) o’g’itlarga bo’linadi.

O’g’itlar erish darajasiga qarab, suvda eruvchi va tuproq kislotalarida eruvchi o’g’itlarga bo’linadi.barcha azotli va kaliyli o’g’itlar suvda eruvchi o’g’itlarga kiradi. O’simliklar ularni tez o’zlashtiradi. Ammo, ular tez tuproq suvlarida erib, yuvilib ketadi. Tuproq kislotalarida eruvchi o’g’itlarga ko’pchilik fosfatlar kiradi. Ular sekinlik bilan eriydigan holatlarga o’tadilar, biroq tuproqda uzoq muddat saqlanadilar.

O’g’itlar solish nafaqat tuproqda o’simlik o’zlashtiradigan oziq moddalarni ko’paytiradi, balki uning fizik-kimyoviy va biologik xossalariga ham ta’sir etadi, tuproqning unumdorligini oshiradi. Solinadigan o’g’itning kislotali yoki ishqoriyligi tuproq muhitiga ta’sir etadi. Masalan, tuproqqa sistemali ravishda (NH4)2 SO4·NH4Cl kabi o’g’itlar solinsa, tuproq reaksiyasini kislotali qilib qo’yadi. Chunki, o’simlik kationlarni o’zlashtiradi. Natijada uning o’rniga vodorod ionlari ko’payadi (tuproq tarkibidagi suv hisobiga)va tuproqda erkin kislotalar (xlorid va sulfat kislotalari) to’planadi. Tuproqning pH i o’zgaradi. Aksincha natriy nitrat kabi o’g’itlar solinsa, tuproqda OH ionlari to’planadi. Tuproq reaksiyasi ishqorli bo’lib qoladi.

Слайд 13 Shuning uchun ham faqat kimyoviy jihatdangina tavsif berish yetarli emas. Ular fiziologik

Shuning uchun ham faqat kimyoviy jihatdangina tavsif berish yetarli emas. Ular fiziologik

Mineral o’g’it saqlanganda bir-biriga yopishib toshga aylanib qolmasligi kerak, namni o’ziga tortib olmasligi kam gidroskopik bo’lishi, tuproqqa solinganda sochilib ketish xossasiga ega bo’lishi kerak. Shuning uchun ham qattiq o’g’itlar uch xilda: kukunsimon (zarrachalarning kattaligi 1 mmdan kichik), kristall (kristallarning kattaligi 1 mm dan katta), donador – sharcha shaklida (sharchalarning kattaligi 1 mm dan katta) ishlab chiqiladi.

Keyingi yillarda o’g’itlarning tarkibidagi o’simlik o’zlashtiradigan oziqa elementlari tuproqda erib o’tish tezligini to’g’rilash, yani uzoq vaqt mobaynida oziqa elementlarini bir meyorda tuproqda o’tib turishini ta’minlash hamda uni ta’sir samarasini oshirish muammosiga katta e’tibor berilmoqda. Masalan, 1985 yildan boshlab, Rossiyada yangi tur konsentrlangan o’g’it Rost-1 ishlab chiqarilmoqda. Uning tarkibi azot, fosfor, kaliy, magniy (1:1:1:0,1) nisbatda makro- va bor, rux, molibden, mis mikroelementlaridan iboratdir. Bundan tashqari Stimul-1 o’g’iti ham ishlab chiqarilmoqda.

MDH da 70 xildan ortiq mineral o’g’it ishlab chiqariladi. Mineral o’g’itlarning turli-tumanligi, xomashyo turlarining ko’pligi o’g’itlarni olishda turli usullarni qo’llashni taqoza qiladi. Ammo, bu usullarning barchasi bir tipdagi, o’xshash jarayonlarda boradi. Shuning uchun asosiy ikki usul keng qo’llaniladi.

Mineral ashyoni yoki shixtani (kuydirishga mo’ljallangan aralashma) termik yoki termokimyoviy ishlov berish usuli.

Kimyoviy ishlov berish, eritish va kristallash yo’li bilan moddani ajratish usuli.

Mineral o’g’itlar olish uchun xomashyo: tabiiy minerallar, kimyo sanoatining yarim mahsulotlari va chiqindilaridir. Mineral o’g’it ishlab chiqarishda qariyb barcha kimyoviy texnologik jarayonlar (karbamid sintezi bundan mustasno) diffusion hududda kechadi.

Hozirgi ilmiy-texnika tarraqiyoti davrida hayotning turli jabhalarida kimyo sanoati mahsulotlari keng ko’lamda qo’llanilmoqda. Shuningdek, qishloq xo’jalik mahsulotlarini yetishtirishda ham kimyoviy moddalardan kehg foydalaniladi.

Слайд 14 Serquyosh O’zbekistonning o’ziga xos iqlim sharoiti ziroatchilikning barcha jabhalarini rivojlantirish uchun qulay

Serquyosh O’zbekistonning o’ziga xos iqlim sharoiti ziroatchilikning barcha jabhalarini rivojlantirish uchun qulay

Jahonning ko’pgina mamlakatlaridagi ocharchilik kulfatini soladigan og’ir ofatlarning sabablaridan biri o’simlik zararkunandalari va kasalliklaridir. Jahon sog’liqni saqlash tashkiloti bergan ma’lumotlarga qaraganda har yili qishloq xo’jaligiga har xil turdagi zararkunandalar yetkazadigan zarar 75 milliard dollardan oshadi. O’simliklarni ofatlardan saqlashda yaxshi yordam beruvchi pestidsidlar hamda mineral o’g’itlar qishloq xo’jaligiga katta foyda keltiradi.

Butundunyo o’simliklarni himoya qilish ilmiy tekshirish institutining bergan ma’lumotlariga qaraganda, o’simlik zararkunandalari va kasalliklariga qarshi kurash chora-tadbirlari yaxshi yo’lga qo’yilganida har yili qo’shimcha ravishda 600 ming tonna paxta, 25 million tonna don, 260 ming tonna qand lavlagi va boshqa noz-ne’matlar yetishtirish mumkin bo’ladi. O’simliklarni zararkunandalardan himoya qilishda kimyoviy va boshqa turli omillardan samarali foydalanishning ahamiyati katta bo’lmoqda.

O’simliklarni zararkunandalardan himoya qilishda qo’llaniladigan kimyoviy vositalarning aksariyati universal ta’sir kuchiga egaligi bilan ajralib turadi. Dunyo bo’yicha 1000 ga yaqin turdagi kimyoviy moddalar ishlatilmoqda.

Har yili 100 million gektardan ortiq ekinzor va mevazor yerlarga kimyoviy vositalar yordamida ishlov berilmoqda. Zaharli kimyoviy moddalarning keng qo’llanilishi gigiyena fani zimmasiga ko’p muammolarni yechish masalasini ko’ndalang qilib qo’yadi. Zaharli kimyoviy moddalar nomi bilan zahardir. Bu moddalarning ta’siri faqatgina o’simlik zararkunandalari uchun bo’lmay, balki inson va hayvon organizmlari uchun ham zararlidir. Keyingi yillarda qishloq xo’jaligida kuchli kimyoviy moddalarning ishlatilishi tabiatda ekologik tashvishlarni keltirib chiqarmoqda. Sog’liqni saqlash vazirligi talablariga ko’ra turli ilmiy muassasalarda kashf etilgan, ishlab chiqilgan, shuningdek, xorijiy mamlakatlardan xarid etib olinadigan zaharli kimyoviy modda namunalari har taraflama chuqur tekshirlmasdan qishloq xo’jaligida ishlatilishiga ruxsat etilmaydi.

Слайд 15

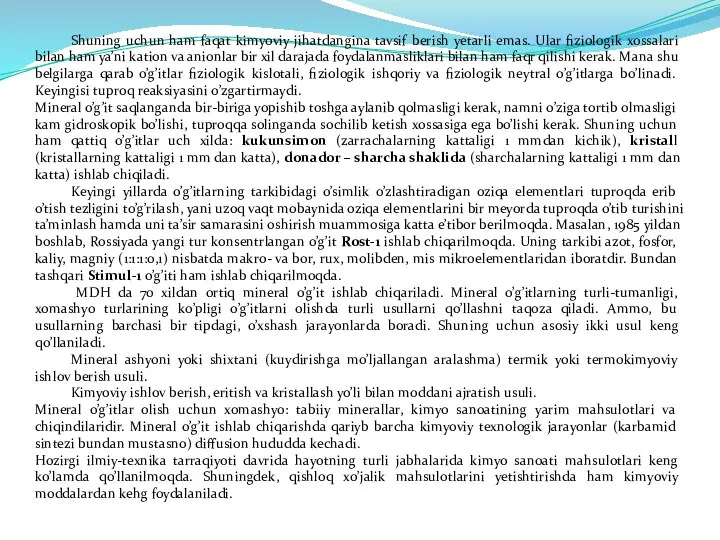

Ammiakli selitraning olinish qurilmasi

Ammiakli selitraning olinish qurilmasi

Первая медицинская помощь при неотложных состояниях. 7 класс

Первая медицинская помощь при неотложных состояниях. 7 класс Инфекционные заболевания

Инфекционные заболевания Заболевания билиарной системы

Заболевания билиарной системы Острый лейкоз

Острый лейкоз Разработка плана профилактик ВНБ

Разработка плана профилактик ВНБ Экстракорпоральная ударно-волновая терапия в медицинской реабилитации

Экстракорпоральная ударно-волновая терапия в медицинской реабилитации Рентгенологическая диагностика полостных процессов в легких

Рентгенологическая диагностика полостных процессов в легких Приобретенные пороки сердца

Приобретенные пороки сердца Шизофрения и Психозы шизофренического спектра

Шизофрения и Психозы шизофренического спектра Правила проведения сердечно-легочной реанимации

Правила проведения сердечно-легочной реанимации Желтуха. Вебинар

Желтуха. Вебинар Вакцинация. Национальный календарь прививок

Вакцинация. Национальный календарь прививок Защитная маска

Защитная маска Онкология в цифрах в республике Бурятия

Онкология в цифрах в республике Бурятия Ассоциация медицинских (клинических) психологов. Отчет 2020

Ассоциация медицинских (клинических) психологов. Отчет 2020 Органные дисфункции

Органные дисфункции Ферментодиагностика инфаркта миокарда

Ферментодиагностика инфаркта миокарда Острый пиелонефрит

Острый пиелонефрит Болезнь Гиршпрунга

Болезнь Гиршпрунга Записки судмедэксперта

Записки судмедэксперта Миокардиты. Диагностика

Миокардиты. Диагностика Интересные факты о курении и алкоголе

Интересные факты о курении и алкоголе Различия показателей теста Люшера у практически здоровых лиц и больных эпилепсией

Различия показателей теста Люшера у практически здоровых лиц и больных эпилепсией Что надо знать о вакцинопрофилактике гриппа

Что надо знать о вакцинопрофилактике гриппа Ақуызды диета. Дюкан диетасы

Ақуызды диета. Дюкан диетасы Местное лечение ран в России и мире

Местное лечение ран в России и мире Инфекционные заболевания, их классификация и профилактика

Инфекционные заболевания, их классификация и профилактика Заболевания щитовидной железы

Заболевания щитовидной железы