Коалесцирующие фильтры. Моделирование процесса разделения отходов углеводородов коалесцирующими фильтрами

Содержание

- 2. Назначение коалесцирующих фильтров Повышение скорости процесса разделения устойчивых водомасляных эмульсий с одновременным выполнением экологических требований, предъявляемых

- 3. Исследование закономерностей и механизма процесса разделения эмульсии типа «вода в масле» для коалесцирующих фильтров с насадками

- 4. При проектировании коалесцирующих фильтров приходится решать следующие задачи Подобрать фильтрующие материалы, которые обеспечивают наибольшую эффективность разделения.

- 5. Особенности функционирования коалесцирующих фильтров Установлено существование стационарных режимов при разделении модельной водно-масляной эмульсии на некоторых насадках

- 6. Преимущества коалесцирующих фильтров Высокие эффективность разделения эмульсий и удельная производительность; Устойчивость технологического процесса при значительных колебаниях

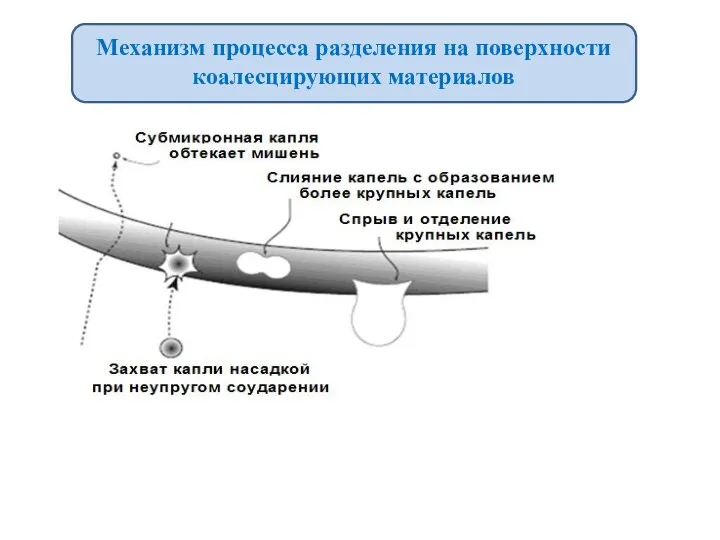

- 7. Механизм процесса разделения на поверхности коалесцирующих материалов

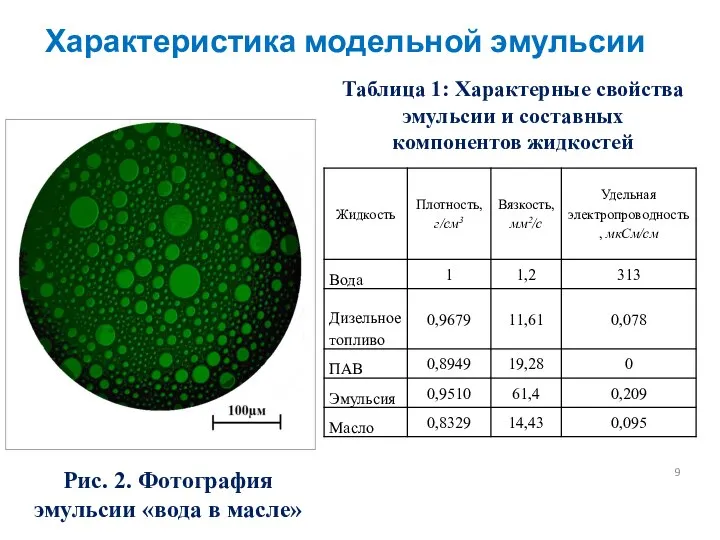

- 9. Характеристика модельной эмульсии Рис. 2. Фотография эмульсии «вода в масле» Таблица 1: Характерные свойства эмульсии и

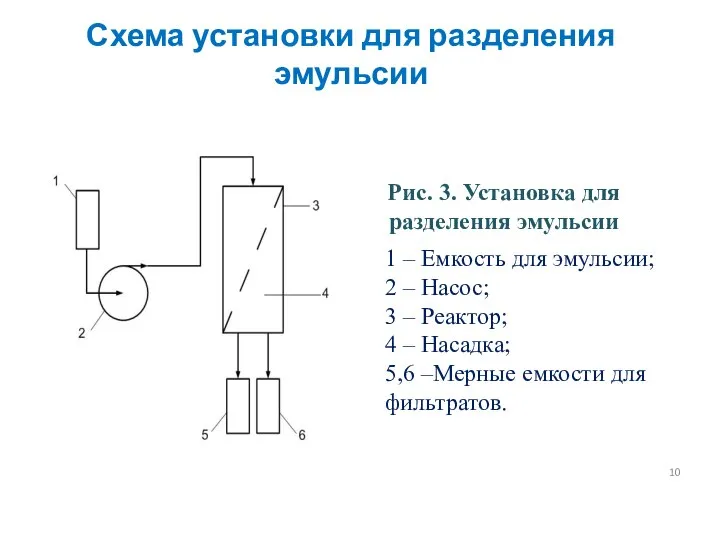

- 10. Схема установки для разделения эмульсии 1 – Емкость для эмульсии; 2 – Насос; 3 – Реактор;

- 11. Эффективность разделения – процент разделенной фазы на выходе,[%]; – процент этой фазы в исходной эмульсии, [%].

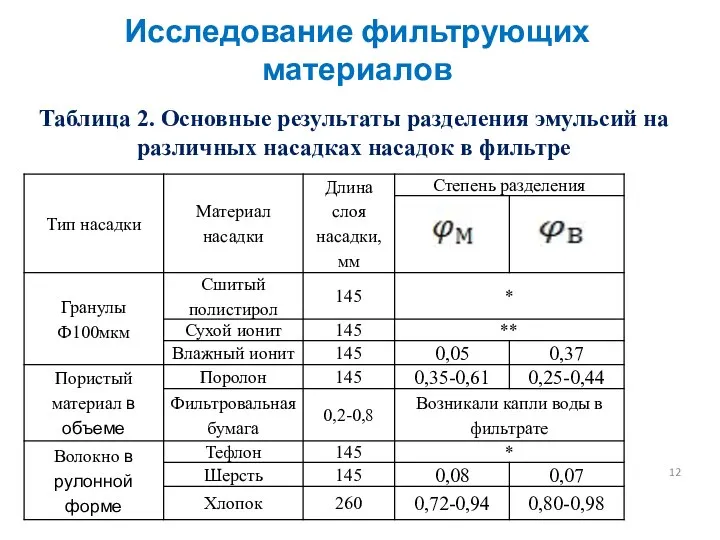

- 12. Исследование фильтрующих материалов Таблица 2. Основные результаты разделения эмульсий на различных насадках насадок в фильтре

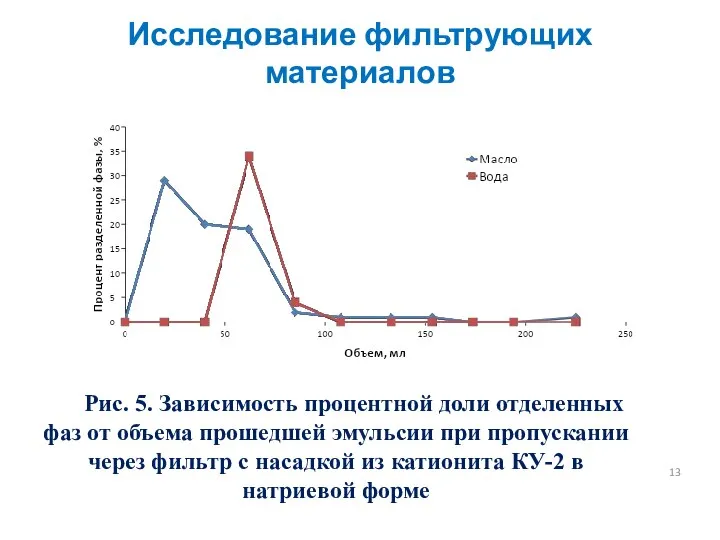

- 13. Рис. 5. Зависимость процентной доли отделенных фаз от объема прошедшей эмульсии при пропускании через фильтр с

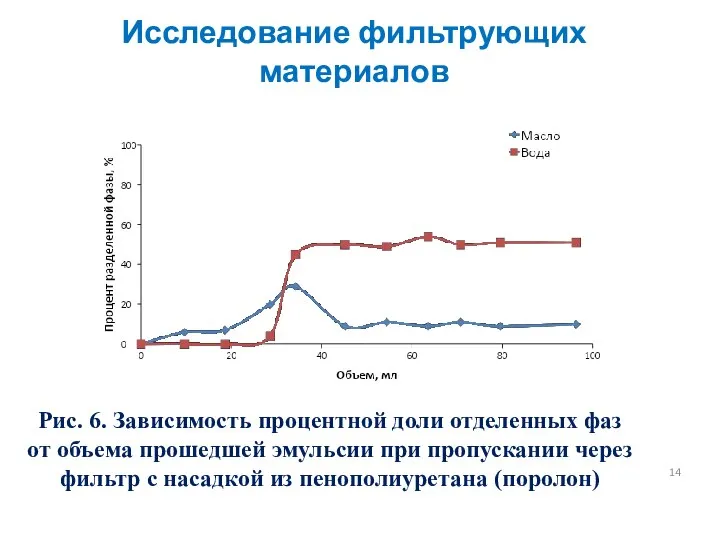

- 14. Рис. 6. Зависимость процентной доли отделенных фаз от объема прошедшей эмульсии при пропускании через фильтр с

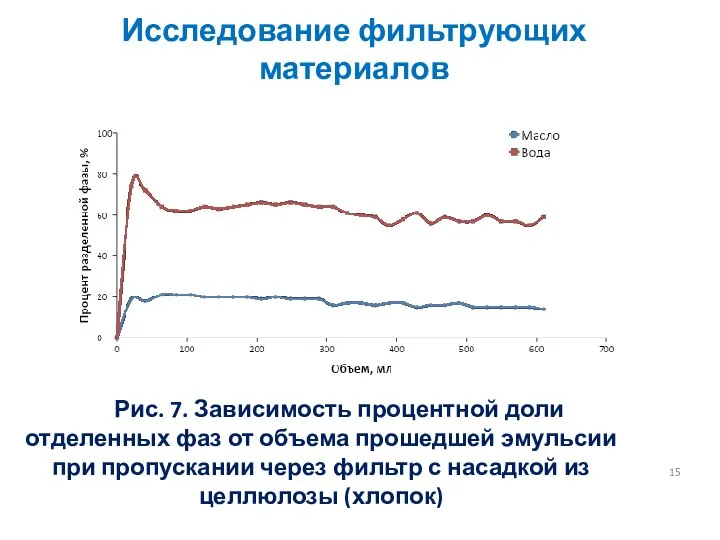

- 15. Рис. 7. Зависимость процентной доли отделенных фаз от объема прошедшей эмульсии при пропускании через фильтр с

- 16. Материалы насадок и их свойства Рис. 8. Фрагмент полимерной цепи целлюлозы и полиуретана

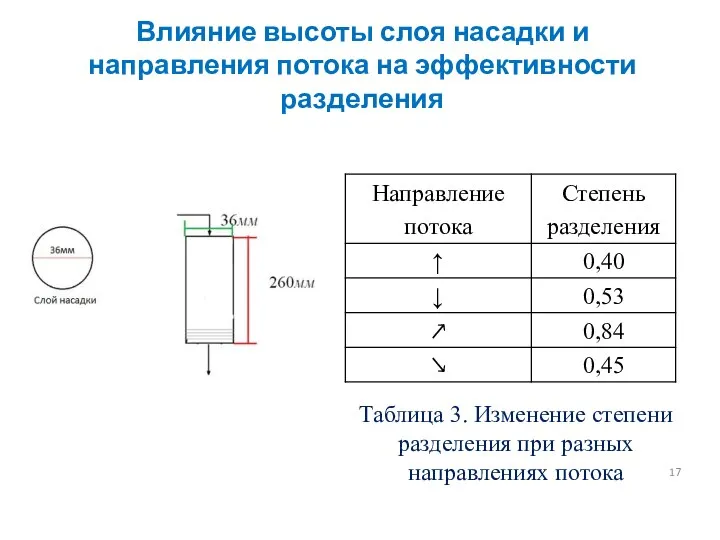

- 17. Влияние высоты слоя насадки и направления потока на эффективности разделения Таблица 3. Изменение степени разделения при

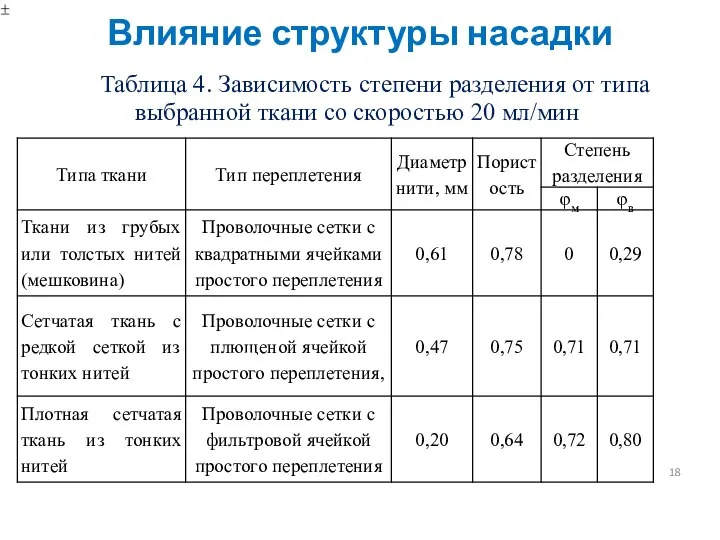

- 18. Таблица 4. Зависимость степени разделения от типа выбранной ткани co скоростью 20 мл/мин Влияние структуры насадки

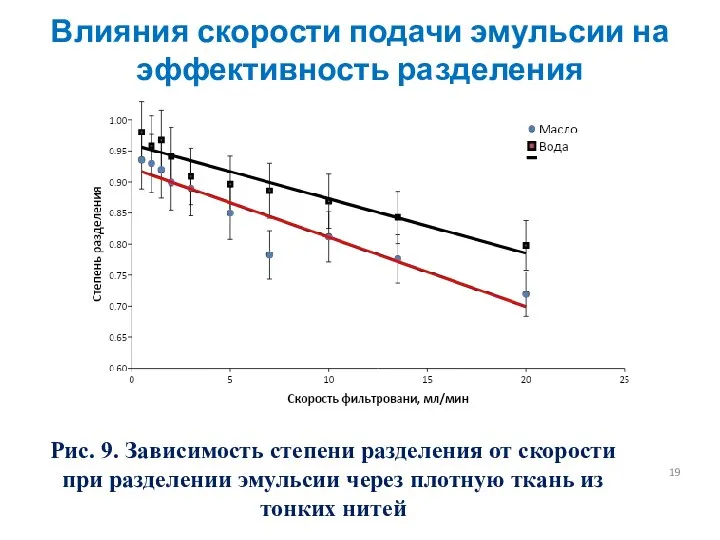

- 19. Рис. 9. Зависимость степени разделения от скорости при разделении эмульсии через плотную ткань из тонких нитей

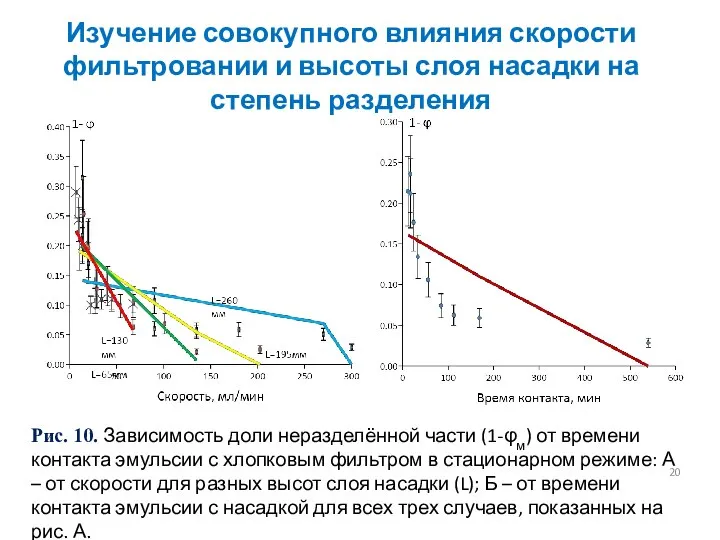

- 20. Рис. 10. Зависимость доли неразделённой части (1-φм) от времени контакта эмульсии с хлопковым фильтром в стационарном

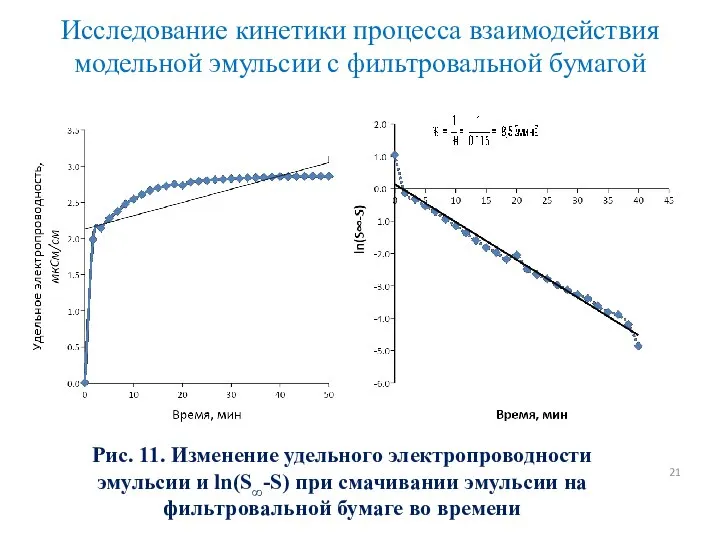

- 21. Исследование кинетики процесса взаимодействия модельной эмульсии с фильтровальной бумагой Рис. 11. Изменение удельного электропроводности эмульсии и

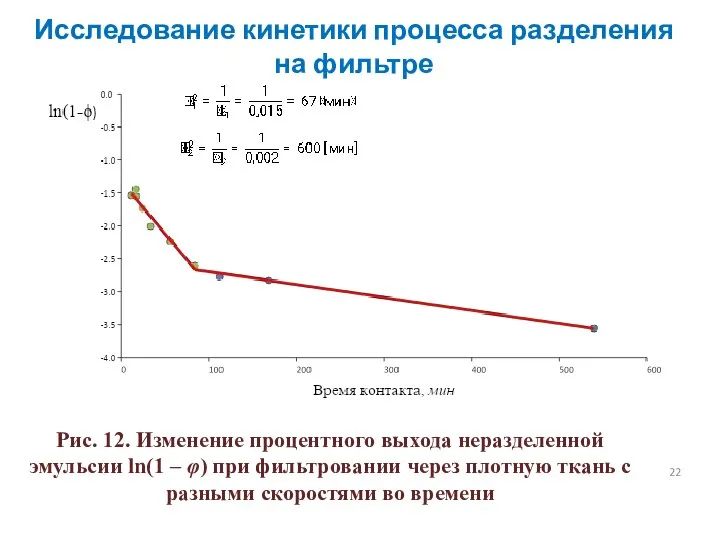

- 22. Рис. 12. Изменение процентного выхода неразделенной эмульсии ln(1 – φ) при фильтровании через плотную ткань с

- 23. Для устойчивых эмульсий «вода в масле» наиболее высокие степени разделения были полученына фильтре с насадками на

- 24. Разработан метод изучения взаимодействия эмульсии с насадкой по изменению электропроводности во времени. Этим методом установлено, что

- 25. Спасибо за внимание! Спасибо за внимание!

- 26. Исследование кинетики процесса взаимодействия модельной эмульсии с фильтровальной бумагой

- 27. Устройства очистки сточных вод от нефтепродуктов Зернистые фильтры Фильтры с эластичной загрузкой

- 29. Скачать презентацию

![Эффективность разделения – процент разделенной фазы на выходе,[%]; – процент этой фазы](/_ipx/f_webp&q_80&fit_contain&s_1440x1080/imagesDir/jpg/1156557/slide-10.jpg)

Продолжение классификации

Продолжение классификации Ковалентная химическая связь

Ковалентная химическая связь Щелочные металлы

Щелочные металлы Электролиты и неэлектролиты. Электролитическая диссоциация

Электролиты и неэлектролиты. Электролитическая диссоциация Основные понятия химии

Основные понятия химии Презентация на тему Окислительно-восстановительные реакции: общие сведения

Презентация на тему Окислительно-восстановительные реакции: общие сведения  Общая и неорганическая химия. Строение атома и периодическая система. Химическая связь и строение вещества

Общая и неорганическая химия. Строение атома и периодическая система. Химическая связь и строение вещества Химия — это наука о веществах, их свойствах и превращениях

Химия — это наука о веществах, их свойствах и превращениях Витамины. (10 класс)

Витамины. (10 класс) Карбоновые кислоты

Карбоновые кислоты Метаболизм чужеродных соединений

Метаболизм чужеродных соединений Алкины

Алкины Полиамиды (ПА)

Полиамиды (ПА) Презентация на тему Обобщение знание и умений и предельных и непредельных углеводородах

Презентация на тему Обобщение знание и умений и предельных и непредельных углеводородах  Углерод

Углерод Природные источники углеводородов

Природные источники углеводородов Алкилирование. Алкилирующие агенты

Алкилирование. Алкилирующие агенты Основания как электролиты

Основания как электролиты Органическая химия

Органическая химия Типы химических реакций

Типы химических реакций Презентация на тему Полимеры и их получение

Презентация на тему Полимеры и их получение  Кислородсодержащие органические вещества. Тест

Кислородсодержащие органические вещества. Тест Общие знания по курсу неорганической химии

Общие знания по курсу неорганической химии Способы разделения нефти. Ректификация

Способы разделения нефти. Ректификация Генетич_связь_Проявление_периодического_закона

Генетич_связь_Проявление_периодического_закона Аминокислоты. Пептиды

Аминокислоты. Пептиды Неорганические окислители и восстановители

Неорганические окислители и восстановители Презентация на тему Законы электролиза

Презентация на тему Законы электролиза