Содержание

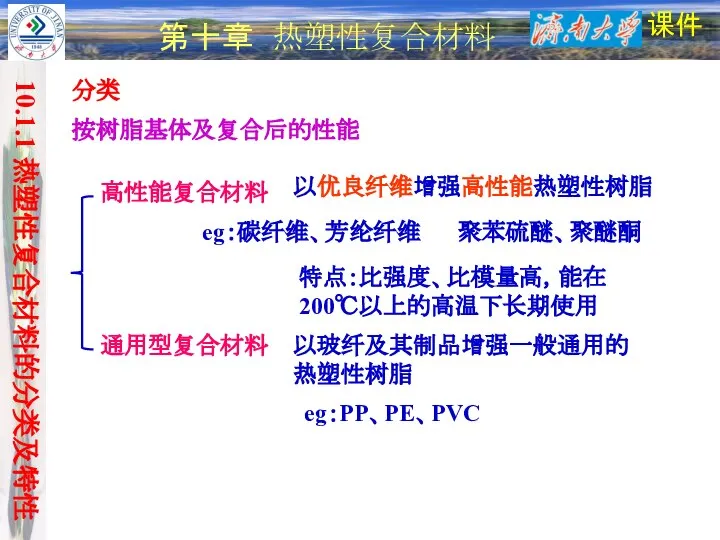

- 2. 课件 10.1.1 热塑性复合材料的分类及特性 第十章 热塑性复合材料 分类 按树脂基体及复合后的性能 高性能复合材料 通用型复合材料 以优良纤维增强高性能热塑性树脂 eg:碳纤维、芳纶纤维 聚苯硫醚、聚醚酮 特点:比强度、比模量高,能在200℃以上的高温下长期使用 以玻纤及其制品增强一般通用的热塑性树脂 eg:PP、PE、PVC

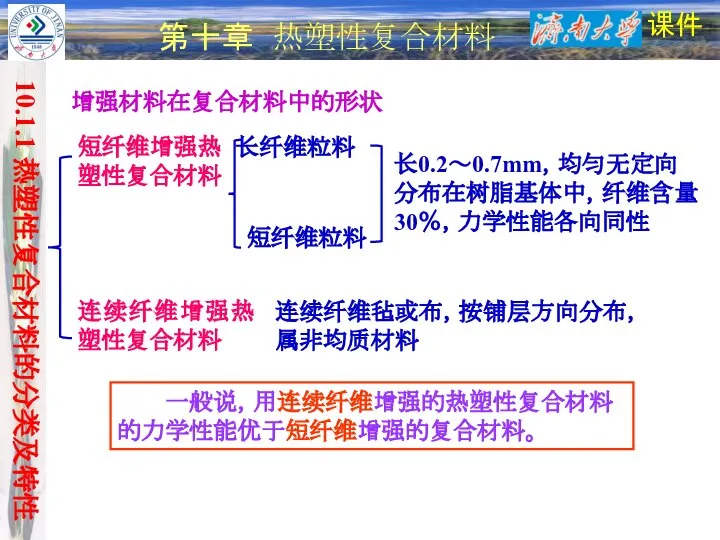

- 3. 课件 第十章 热塑性复合材料 增强材料在复合材料中的形状 短纤维增强热塑性复合材料 连续纤维增强热塑性复合材料 长纤维粒料 短纤维粒料 长0.2~0.7mm,均匀无定向分布在树脂基体中,纤维含量30%,力学性能各向同性 连续纤维毡或布,按铺层方向分布,属非均质材料 一般说,用连续纤维增强的热塑性复合材料的力学性能优于短纤维增强的复合材料。 10.1.1 热塑性复合材料的分类及特性

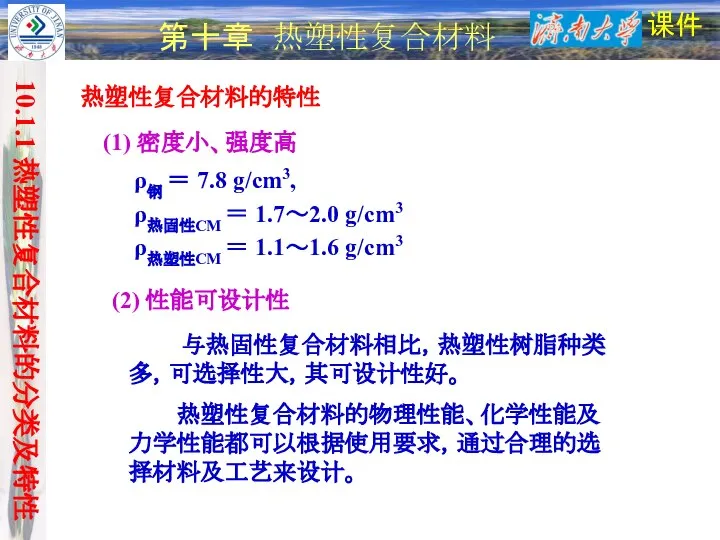

- 4. 课件 第十章 热塑性复合材料 热塑性复合材料的特性 (1) 密度小、强度高 (2) 性能可设计性 ρ钢 = 7.8 g/cm3, ρ热固性CM = 1.7~2.0 g/cm3

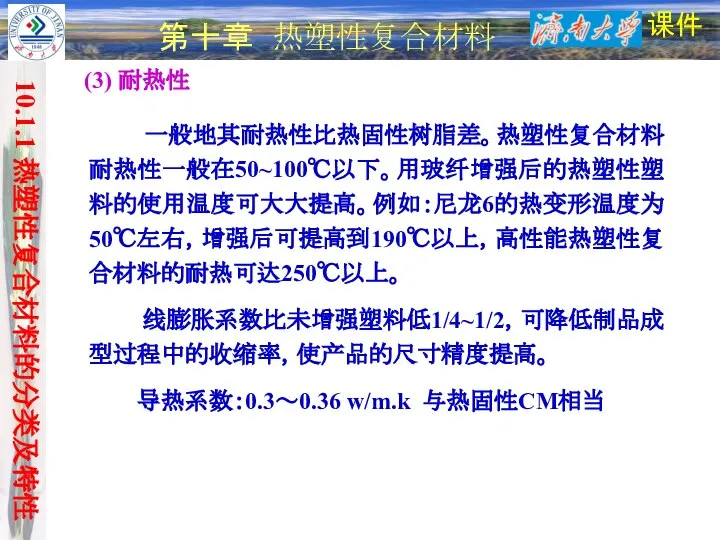

- 5. 课件 第十章 热塑性复合材料 (3) 耐热性 一般地其耐热性比热固性树脂差。热塑性复合材料耐热性一般在50~100℃以下。用玻纤增强后的热塑性塑料的使用温度可大大提高。例如:尼龙6的热变形温度为50℃左右,增强后可提高到190℃以上,高性能热塑性复合材料的耐热可达250℃以上。 线膨胀系数比未增强塑料低1/4~1/2,可降低制品成型过程中的收缩率,使产品的尺寸精度提高。 导热系数:0.3~0.36 w/m.k 与热固性CM相当 10.1.1 热塑性复合材料的分类及特性

- 6. 课件 第十章 热塑性复合材料 (4) 耐化学腐蚀性 CM的耐化学腐蚀性能一般取决于基体材料的特性。热塑性树脂的耐腐蚀品种较热固性树脂多。耐腐蚀性较好的热塑性树脂有:氟塑料、聚苯硫醚、聚乙烯、聚丙烯、聚氯乙稀等。 热塑性复合材料的耐水性普遍比热固性复合材料好 10.1.1 热塑性复合材料的分类及特性

- 7. 课件 第十章 热塑性复合材料 (5) 电性能 (6) 加工性能 CM的电性能取决于树脂基体和增强材料的性能,其电性能可以根据使用要求进行设计。 热塑性CM具有良好的介电性能,优于热固性CM,不受电磁作用,不反射无线电波。 热塑性CM的工艺性能优于热固性CM,它可以多次成型,废料可回收利用等。 10.1.1 热塑性复合材料的分类及特性

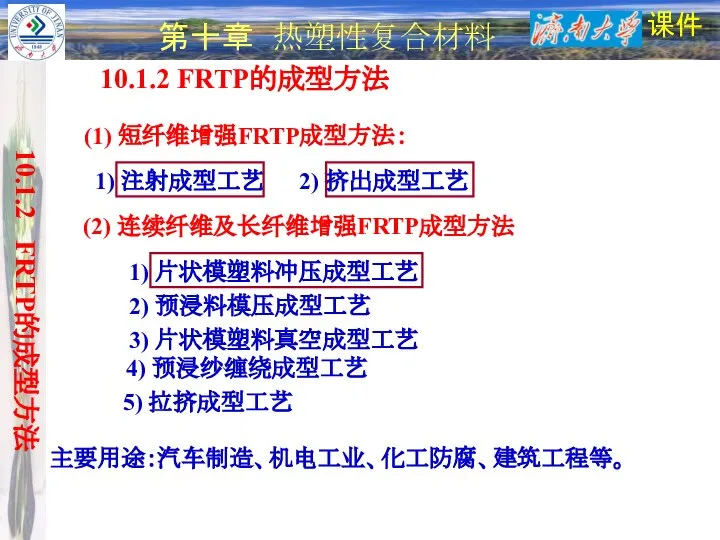

- 8. 课件 第十章 热塑性复合材料 10.1.2 FRTP的成型方法 (1) 短纤维增强FRTP成型方法: 1) 注射成型工艺 2) 挤出成型工艺 (2) 连续纤维及长纤维增强FRTP成型方法 1) 片状模塑料冲压成型工艺 2)

- 9. 课件 第十章 热塑性复合材料 10.2 热塑性复合材料成型工艺理论基础 FRTP的成型过程 使物料变形或流动 充满模具并取得所需形状 保持形状成为制品 FRTP成型的基础理论 树脂基体的成型性能 聚合物熔体的流变性 成型过程中的物理和化学变化 10.2 FRTP的成型工艺理论基础

- 10. 课件 第十章 热塑性复合材料 10.2.1 树脂基体的成型性能 1. 可挤压性 树脂通过挤压作用变形时获得形状和保持形状的能力。 粘流状态 注意:树脂只有在粘流状态时才能通过挤压而获得需要的变形。树脂的熔体流动速率与温度、压力有关。 树脂的可挤压性主要取决于熔体的剪切粘度和拉伸粘度。 剪切速率↑,熔体粘度↓ 挤压力↑,熔体流动速率↑ 10.2.1 树脂基体的成型性能

- 11. 课件 第十章 热塑性复合材料 2 可模塑性 树脂在温度和压力作用下,产生变形充满模具的成型能力。 取决于树脂流变性、热性能和力学性能等 T↑,流动性↑ 充模能力强,易成型 T过高,收缩率↑,易分解 T过低,粘度↑,成型困难。 P↑,流动性↑ 易成型 P过高,易溢料和增加制品的内应力,脱模后变形。 P过低,造成缺料,产生废品。 10.2.1

- 12. 课件 第十章 热塑性复合材料 3. 可延展性 高弹态聚合物受单向或双向拉伸时的变形能力 线型聚合物的可延展性取决于分子长链结构和柔顺性 拉伸在Tg附近,称为冷拉伸 拉伸在Tg以上,称为热拉伸 10.2.1 树脂基体的成型性能

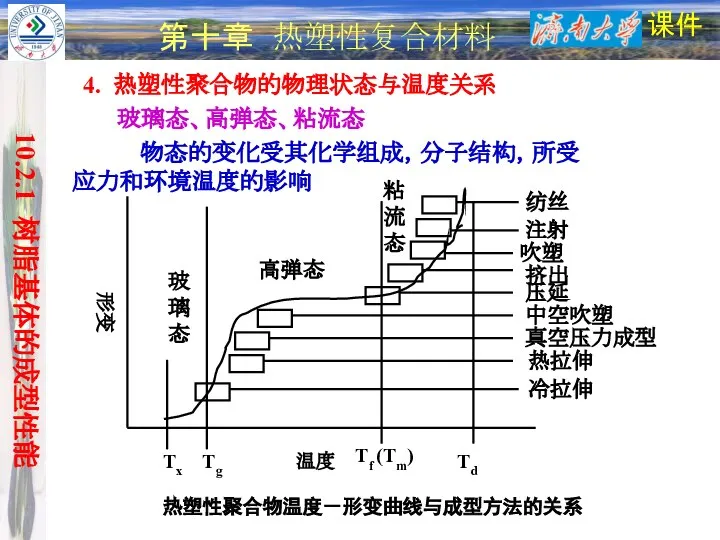

- 13. 课件 第十章 热塑性复合材料 4. 热塑性聚合物的物理状态与温度关系 玻璃态、高弹态、粘流态 物态的变化受其化学组成,分子结构,所受应力和环境温度的影响 10.2.1 树脂基体的成型性能 热塑性聚合物温度-形变曲线与成型方法的关系

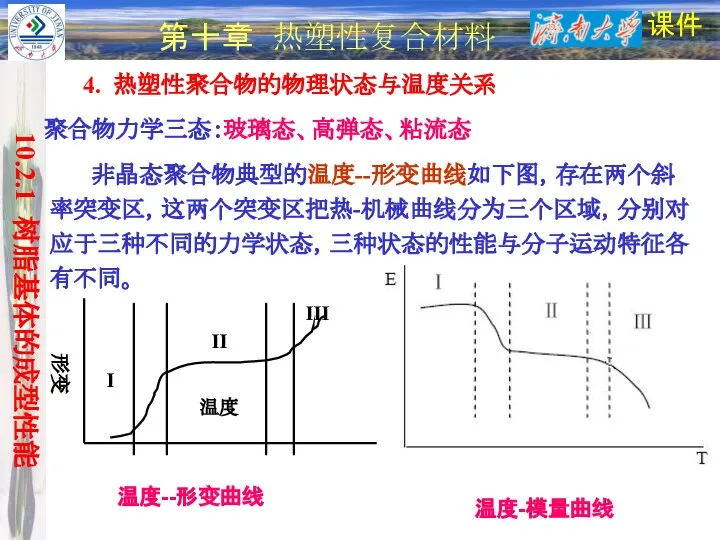

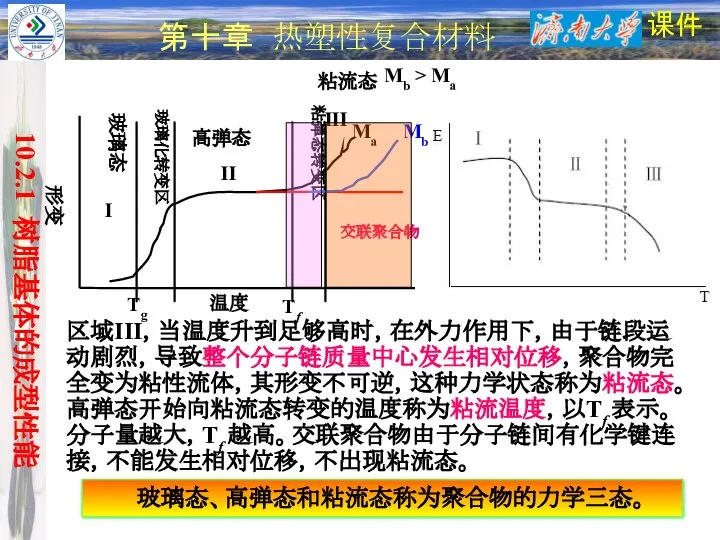

- 14. 课件 第十章 热塑性复合材料 4. 热塑性聚合物的物理状态与温度关系 10.2.1 树脂基体的成型性能 聚合物力学三态:玻璃态、高弹态、粘流态 非晶态聚合物典型的温度--形变曲线如下图,存在两个斜率突变区,这两个突变区把热-机械曲线分为三个区域,分别对应于三种不同的力学状态,三种状态的性能与分子运动特征各有不同。 温度--形变曲线 温度-模量曲线

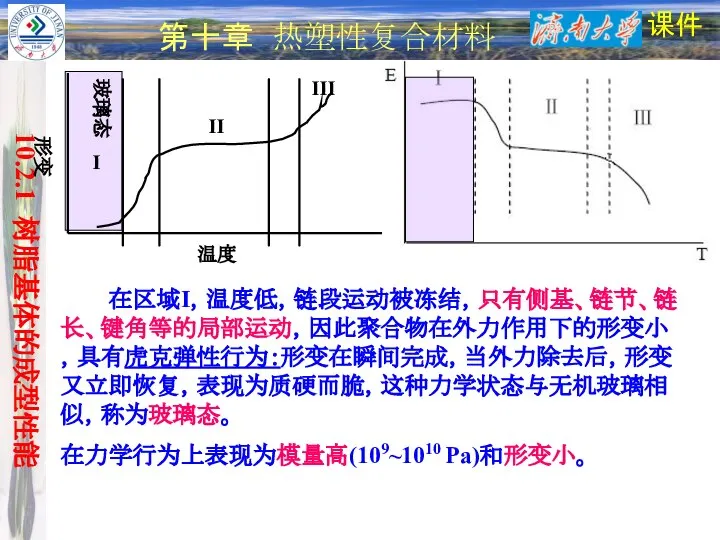

- 15. 课件 第十章 热塑性复合材料 10.2.1 树脂基体的成型性能 在区域I,温度低,链段运动被冻结,只有侧基、链节、链长、键角等的局部运动,因此聚合物在外力作用下的形变小,具有虎克弹性行为:形变在瞬间完成,当外力除去后,形变又立即恢复,表现为质硬而脆,这种力学状态与无机玻璃相似,称为玻璃态。 在力学行为上表现为模量高(109~1010 Pa)和形变小。

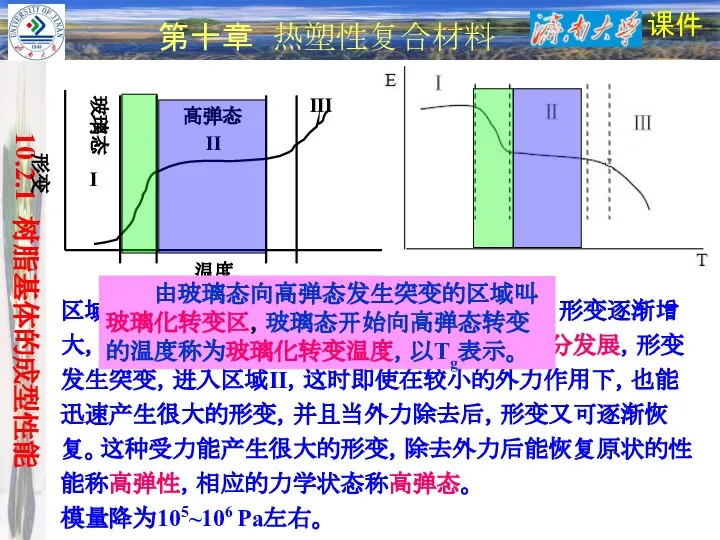

- 16. 课件 第十章 热塑性复合材料 10.2.1 树脂基体的成型性能 区域II,随着温度的升高,链段运动逐渐“解冻”,形变逐渐增大,当温度升高到某一程度时,链段运动得以充分发展,形变发生突变,进入区域II,这时即使在较小的外力作用下,也能迅速产生很大的形变,并且当外力除去后,形变又可逐渐恢复。这种受力能产生很大的形变,除去外力后能恢复原状的性能称高弹性,相应的力学状态称高弹态。 模量降为105~106 Pa左右。 由玻璃态向高弹态发生突变的区域叫玻璃化转变区,玻璃态开始向高弹态转变的温度称为玻璃化转变温度,以Tg表示。

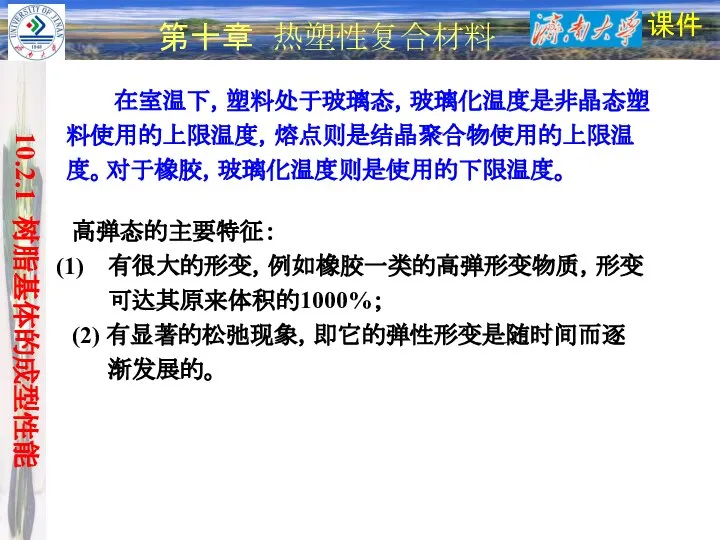

- 17. 课件 第十章 热塑性复合材料 10.2.1 树脂基体的成型性能 在室温下,塑料处于玻璃态,玻璃化温度是非晶态塑料使用的上限温度,熔点则是结晶聚合物使用的上限温度。对于橡胶,玻璃化温度则是使用的下限温度。 高弹态的主要特征: 有很大的形变,例如橡胶一类的高弹形变物质,形变可达其原来体积的1000%; (2) 有显著的松弛现象,即它的弹性形变是随时间而逐渐发展的。

- 18. 课件 第十章 热塑性复合材料 10.2.1 树脂基体的成型性能 Mb > Ma 区域III,当温度升到足够高时,在外力作用下,由于链段运动剧烈,导致整个分子链质量中心发生相对位移,聚合物完全变为粘性流体,其形变不可逆,这种力学状态称为粘流态。高弹态开始向粘流态转变的温度称为粘流温度,以Tf 表示。分子量越大,Tf 越高。交联聚合物由于分子链间有化学键连接,不能发生相对位移,不出现粘流态。 玻璃态、高弹态和粘流态称为聚合物的力学三态。

- 19. 课件 第十章 热塑性复合材料 当T在Tg~Tf时,高弹态,E↓,ξ↑,可逆的。 当T 当T在Tf~Td时,粘流态,呈液状熔体,表现出流动性能,这个温度区间越宽,聚合物越不易分开。当T>Tf时,E最小,粘度较小,变形不可逆的。 粘流温度是高分子链开始运动的最低温度,不仅和聚合物的结构有关,还与分子质量大小有关。 10.2.1 树脂基体的成型性能

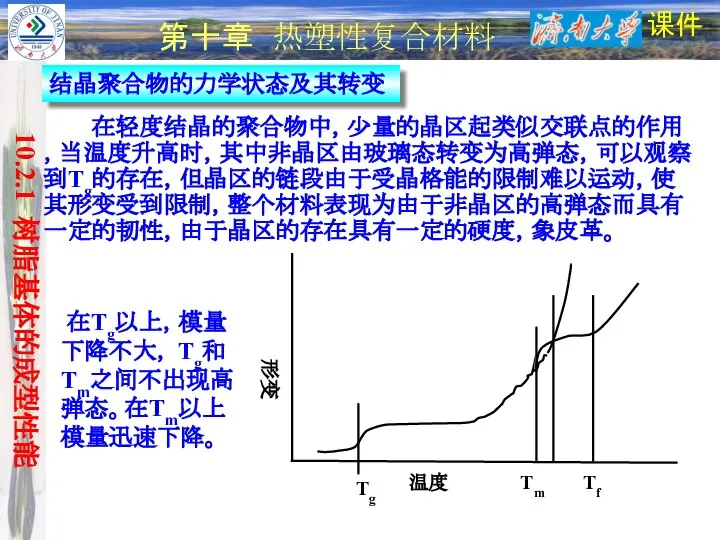

- 20. 课件 第十章 热塑性复合材料 10.2.1 树脂基体的成型性能 结晶聚合物的力学状态及其转变 在轻度结晶的聚合物中,少量的晶区起类似交联点的作用,当温度升高时,其中非晶区由玻璃态转变为高弹态,可以观察到Tg的存在,但晶区的链段由于受晶格能的限制难以运动,使其形变受到限制,整个材料表现为由于非晶区的高弹态而具有一定的韧性,由于晶区的存在具有一定的硬度,象皮革。 在Tg以上,模量下降不大, Tg和Tm之间不出现高弹态。在Tm以上模量迅速下降。

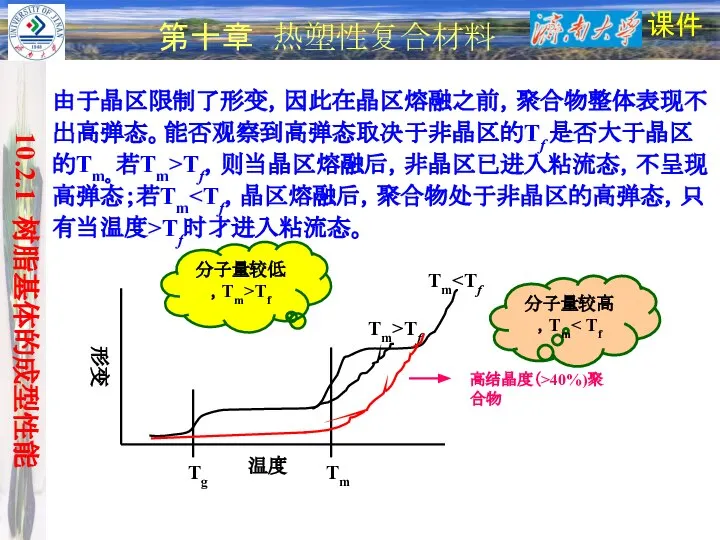

- 21. 课件 第十章 热塑性复合材料 10.2.1 树脂基体的成型性能 由于晶区限制了形变,因此在晶区熔融之前,聚合物整体表现不出高弹态。能否观察到高弹态取决于非晶区的Tf 是否大于晶区的Tm。若Tm>Tf,则当晶区熔融后,非晶区已进入粘流态,不呈现高弹态;若Tm Tf时才进入粘流态。 分子量较低,Tm>Tf 分子量较高,Tm

- 22. 课件 第十章 热塑性复合材料 10.2.1 树脂基体的成型性能 聚丙烯的玻璃化温度为-15℃,为什么在常温下可以用作塑料? 目前生产的聚丙烯95%皆为等规聚丙烯。 在日常生活中,塑料的主要成份分为处于玻璃态的高聚物和结晶高聚物。对于玻璃态高聚物而言,使用上限温度为玻璃化温度,超过该温度时,玻璃态高聚物转变为高弹态,性能类似橡胶。但对于结晶高聚物而言,其使用上限温度为其结晶温度,即熔点,此时结晶高聚物中的非晶区处于高弹态,但贯通整个材料的晶区处于仍没有熔融,赋予该塑料良好的力学性能。因此对于属于结晶高聚物的聚丙烯来说,其使用上限温度为其结晶温度,即高于100℃。

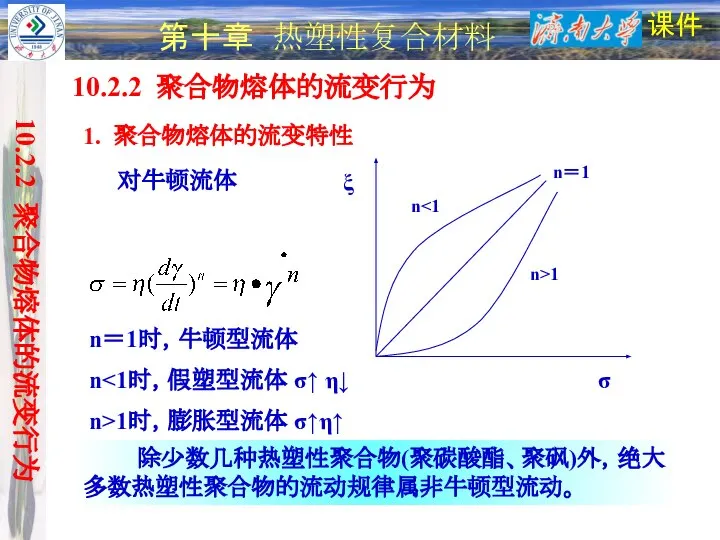

- 23. 课件 第十章 热塑性复合材料 10.2.2 聚合物熔体的流变行为 1. 聚合物熔体的流变特性 对牛顿流体 n=1时,牛顿型流体 n n>1时,膨胀型流体 σ↑η↑ 10.2.2 聚合物熔体的流变行为 除少数几种热塑性聚合物(聚碳酸酯、聚砜)外,绝大多数热塑性聚合物的流动规律属非牛顿型流动。

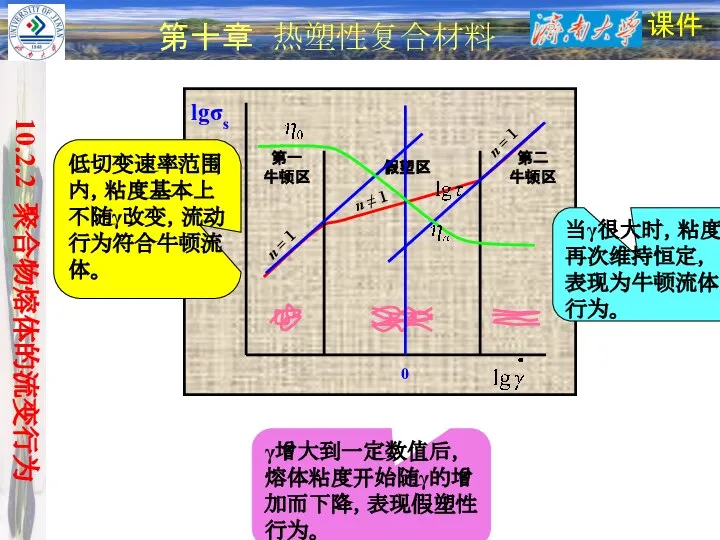

- 24. 课件 第十章 热塑性复合材料 10.2.2 聚合物熔体的流变行为 低切变速率范围内,粘度基本上不随γ改变,流动行为符合牛顿流体。 当γ很大时,粘度再次维持恒定,表现为牛顿流体行为。 γ增大到一定数值后,熔体粘度开始随γ的增加而下降,表现假塑性行为。

- 25. 课件 第十章 热塑性复合材料 聚合物(FRTP)熔体流动特性: (1) 聚合物(FRTP)熔体流动本质,不同于低分子液体,其分子运动是通过分子链段运动来实现,首先是若干链段运动,然后是另一部分链段运动,最终导致整个大分子重心移动而产生流动。 (2) 聚合物熔体流动时呈非牛顿流体的流变性质,其流动特征是粘度除与流体温度有关外,还随剪切力和剪切速率的变化而改变。剪切力或剪切速率增加,粘度下降。 (3) 聚合物熔体为粘弹体系,它在流变过程中包含有不可恢复的粘性变形和可恢复的弹性变形。 (4) 聚合物熔体的粘度很大,流动困难,成型时需要加大作用力。 10.2.2 聚合物熔体的流变行为

- 26. 课件 第十章 热塑性复合材料 2. 影响聚合物流变的主要因素 (1) 聚合物结构和组分对粘度影响 a、聚合物分子链的刚性和极性愈小,熔体粘度愈小 b、分子质量越大,流动时所受阻力越大,熔体粘度越高 c、分子量分布愈宽(相同平均分子量),熔体粘度愈小 d、玻璃纤维的加入提高粘度 e、增塑剂等可降低粘度 (2) 温度对粘度的影响 T↑→η↓,但T过高,会使聚合物降解 T→,加入GF,η↑

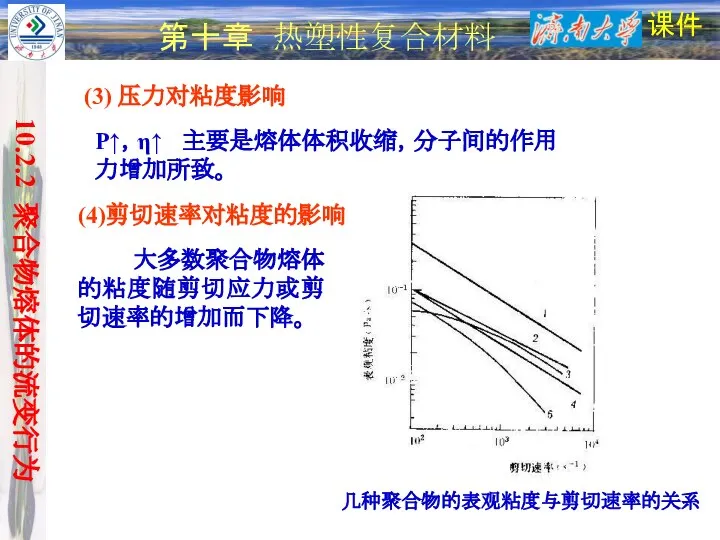

- 27. 课件 第十章 热塑性复合材料 (3) 压力对粘度影响 P↑,η↑ 主要是熔体体积收缩,分子间的作用力增加所致。 (4)剪切速率对粘度的影响 大多数聚合物熔体的粘度随剪切应力或剪切速率的增加而下降。 10.2.2 聚合物熔体的流变行为 几种聚合物的表观粘度与剪切速率的关系

- 28. 课件 第十章 热塑性复合材料 3. 聚合物熔体的弹性表现 (1)端末效应 产生原因: 入口收缩效应 出口膨胀效应 当熔体流出管口端头时,由于弹性变形的回复,使熔体膨胀,聚合物熔体的这种弹性变形,称为端末效应。 10.2.2 聚合物熔体的流变行为 熔体在管内流动时,分子链受剪切速率作用,链段被迫而舒展。此时的分子链段发生取向,熔体出现各向异性,即沿熔体流动方向发生取向,垂直流动方向收缩。当熔体从流道中突然流出时,大分子突然从管内形成的高弹压缩状态回复自由,分子链又恢复到大体无序的平衡状态,分子链间距离增大,从而导致熔体流束发生膨胀。

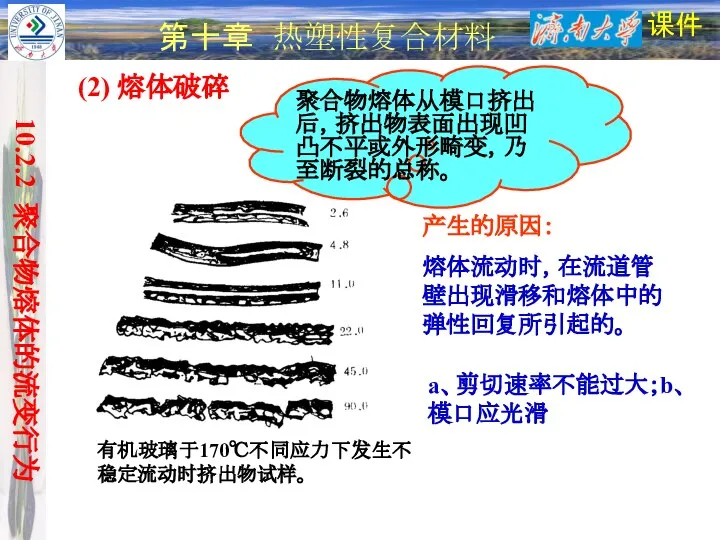

- 29. 课件 第十章 热塑性复合材料 (2) 熔体破碎 产生的原因: 熔体流动时,在流道管壁出现滑移和熔体中的弹性回复所引起的。 a、剪切速率不能过大;b、模口应光滑 有机玻璃于170℃不同应力下发生不稳定流动时挤出物试样。 10.2.2 聚合物熔体的流变行为 聚合物熔体从模口挤出后,挤出物表面出现凹凸不平或外形畸变,乃至断裂的总称。

- 30. 课件 第十章 热塑性复合材料 作业: 1、热塑性聚合物具有哪些流动特征? 2、聚合物熔体的端末效应、熔体破碎是什么? 10.2.2 聚合物熔体的流变行为

- 31. 课件 第十章 热塑性复合材料 10.3.3 聚合物的结晶和定向 聚合物在成型过程中受到某些条件的作用,能发生结晶或使结晶度改变,在外力作用下大分子会发生取向。 1. 成型过程中聚合物的结晶 (1)聚合物结晶:大分子链段重新排列进入晶格,分子链段由无规变为有规的松弛过程。 大分子链段的重新排列需要一定的热运动能量和分子间足够的内聚能量。因此,只有在适当的温度范围内,聚合物才能形成结晶。聚合物的结晶过程一般发生在Tg~Tm之间。 10.3.3 聚合物的结晶和定向

- 32. 课件 第十章 热塑性复合材料 需要说明的是: 1、并非所有的聚合物都能结晶,能够结晶的聚合物称“晶态聚合物”,不能结晶的聚合物为“非晶态聚合物”。 2、即使是晶态聚合物也只能部分结晶,不能与低分子一样全部结晶。 3、同一种晶态聚合物的结晶度不同,会使其物理性质有很大差异。比如硬度、密度、软化点、强度等。 10.3.3 聚合物的结晶和定向

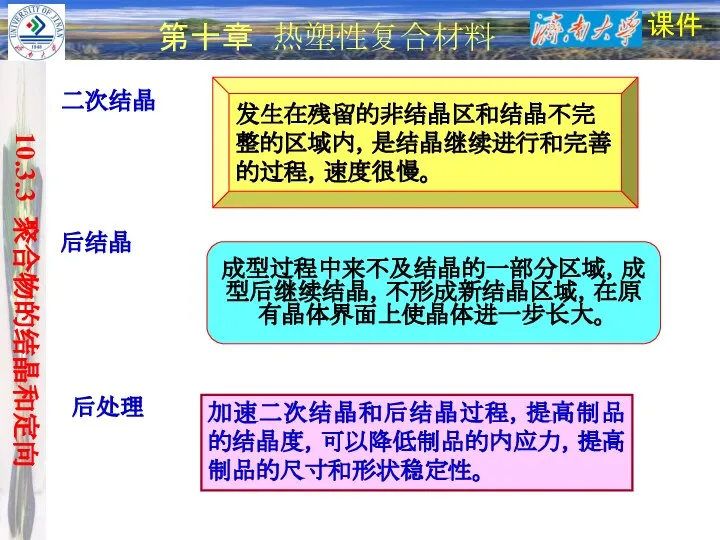

- 33. 课件 第十章 热塑性复合材料 二次结晶 后结晶 后处理 10.3.3 聚合物的结晶和定向 发生在残留的非结晶区和结晶不完整的区域内,是结晶继续进行和完善的过程,速度很慢。 成型过程中来不及结晶的一部分区域,成型后继续结晶,不形成新结晶区域,在原有晶体界面上使晶体进一步长大。 加速二次结晶和后结晶过程,提高制品的结晶度,可以降低制品的内应力,提高制品的尺寸和形状稳定性。

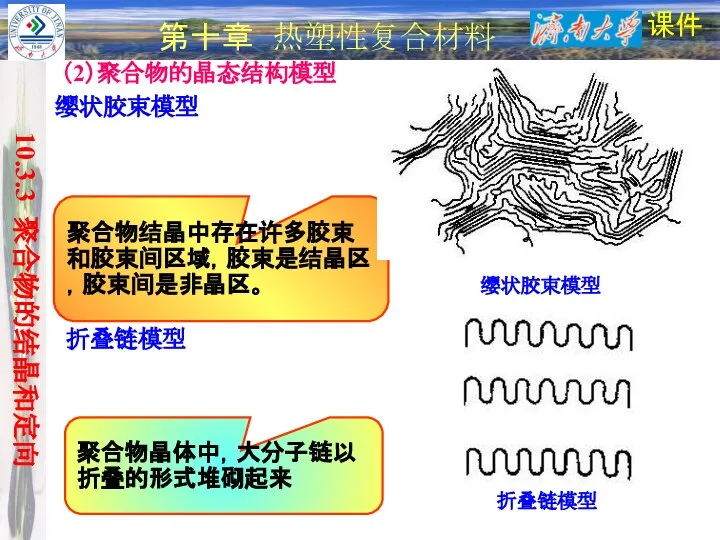

- 34. 课件 第十章 热塑性复合材料 (2)聚合物的晶态结构模型 10.3.3 聚合物的结晶和定向 缨状胶束模型 聚合物结晶中存在许多胶束和胶束间区域,胶束是结晶区,胶束间是非晶区。 聚合物晶体中,大分子链以折叠的形式堆砌起来 折叠链模型 折叠链模型 缨状胶束模型

- 35. 课件 第十章 热塑性复合材料 聚合物分子结构与结晶性 1、化学结构和几何结构规则,对称的高分子能结晶。如聚乙烯、聚四氟乙烯、聚偏二氯乙烯等。 2、大分子链上取代基较小时能结晶 有较大侧基的高分子不能结晶,如聚乙烯醇能结晶,甲基丙烯酸甲酯不能结晶等。 3、缩聚产物能结晶 如聚酯、聚酰胺等可以结晶。 10.3.3 聚合物的结晶和定向

- 36. 课件 第十章 热塑性复合材料 结晶对制品性能的影响 优点:分子间作用力增强,密度增大,刚度、拉伸强度、硬度、耐热性增大。抗溶剂性、耐化学腐蚀性及气密性提高。 缺点:弹性、断裂伸长率、冲击强度降低。 10.3.3 聚合物的结晶和定向 制品中含有一定量的无定形部分,可增加结晶聚合物制品的韧性和力学强度,但可能引起制品各部分性能不均匀,导致翘曲和开裂。 结晶过多,制品翘曲变形,内应力大,反而使强度降低

- 37. 课件 第十章 热塑性复合材料 2. 定向 10.3.3 聚合物的结晶和定向 定向会使纵向强度增加,横向强度降低,随聚合物的定向提高,这种现象愈严重。 聚合物熔体在成型过程中受外力的作用,其分子链或填加物会发生沿受力方向的排列。

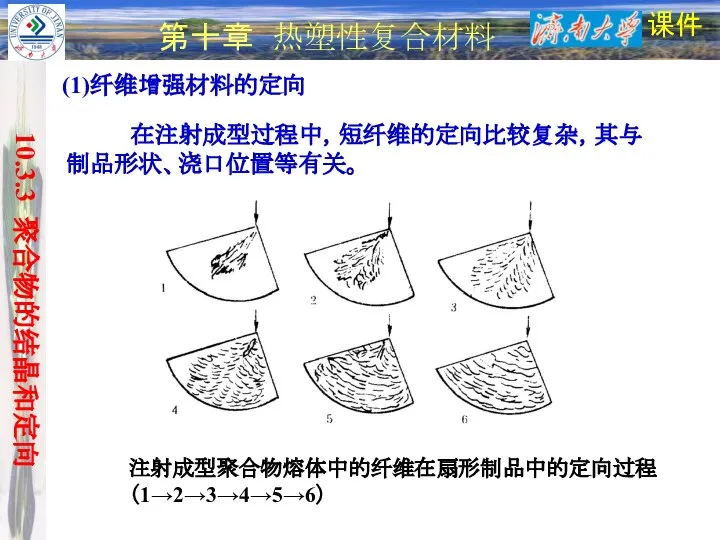

- 38. 课件 第十章 热塑性复合材料 (1)纤维增强材料的定向 在注射成型过程中,短纤维的定向比较复杂,其与制品形状、浇口位置等有关。 注射成型聚合物熔体中的纤维在扇形制品中的定向过程(1→2→3→4→5→6) 10.3.3 聚合物的结晶和定向

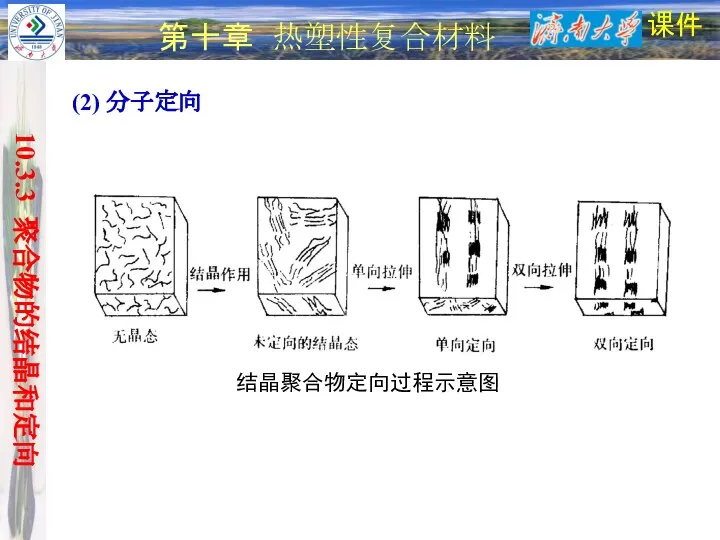

- 39. 课件 第十章 热塑性复合材料 (2) 分子定向 结晶聚合物定向过程示意图 10.3.3 聚合物的结晶和定向

- 40. 课件 第十章 热塑性复合材料 10.3.4 成型加工过程中聚合物的降解 聚合物在热、力、氧、水、光、超声波等作用下,往往会发生降解,使其性能劣化。 表现为:a、分子链断裂; b、双联; c、分子链结构改变; d、侧基改变; e、综合作用。 在聚合物成型加工过程中,热降解是最主要的。 10.3.4 成型中聚合物的降解

- 41. 课件 第十章 热塑性复合材料 1. 热降解 2. 应力降解 10.3.4 成型中聚合物的降解 在较高温度下,聚合物中的不稳定分子分解,热降解属于游离基型的链反应历程。 外力在一定条件下,能使聚合物的分子链断裂,属于游离基型的连锁降解。

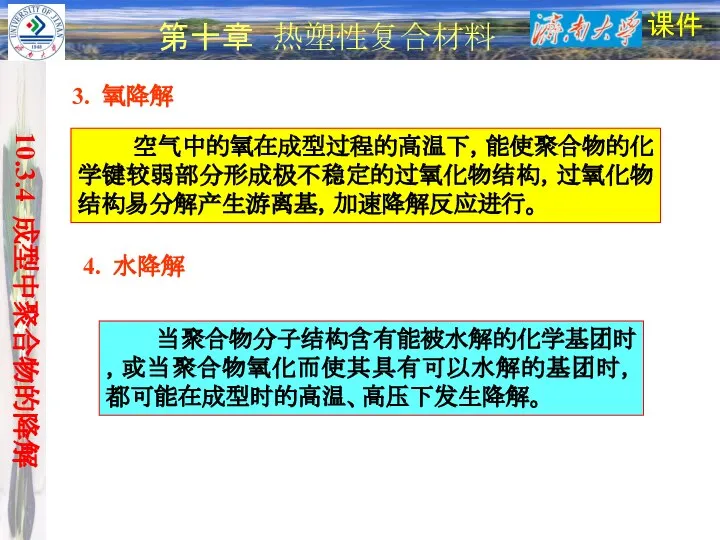

- 42. 课件 第十章 热塑性复合材料 3. 氧降解 4. 水降解 空气中的氧在成型过程的高温下,能使聚合物的化学键较弱部分形成极不稳定的过氧化物结构,过氧化物结构易分解产生游离基,加速降解反应进行。 当聚合物分子结构含有能被水解的化学基团时,或当聚合物氧化而使其具有可以水解的基团时,都可能在成型时的高温、高压下发生降解。 10.3.4 成型中聚合物的降解

- 44. Скачать презентацию

Химия и производство

Химия и производство Типы химической связи

Типы химической связи Презентация на тему Теория электролитической диссоциации 8 класс

Презентация на тему Теория электролитической диссоциации 8 класс  Методические рекомендации по преподаванию учебного предмета Химия в 2021-2022 учебном году

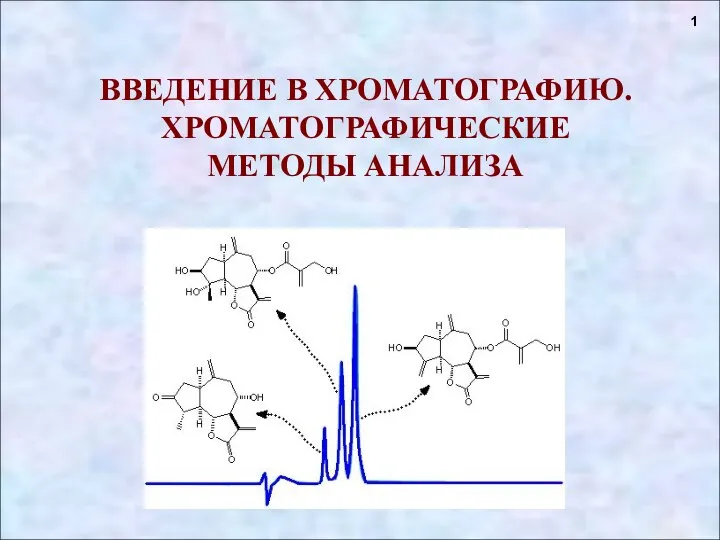

Методические рекомендации по преподаванию учебного предмета Химия в 2021-2022 учебном году Введение в хроматографию. Хроматографические методы анализа

Введение в хроматографию. Хроматографические методы анализа Ароматические углеводороды. Строение молекулы бензола. Физические свойства

Ароматические углеводороды. Строение молекулы бензола. Физические свойства 4 Минеральные удобрения (1)

4 Минеральные удобрения (1) Классификация углеводов: моносахариды, дисахариды, полисахариды. Химическая структура. Свойства и функция углеводов

Классификация углеводов: моносахариды, дисахариды, полисахариды. Химическая структура. Свойства и функция углеводов Металлы и неметаллы. Знакомство с периодической системой Д. И. Менделеева

Металлы и неметаллы. Знакомство с периодической системой Д. И. Менделеева Диаграмма состояния железо-цементит

Диаграмма состояния железо-цементит Презентация на тему Неметаллы, особенности строения

Презентация на тему Неметаллы, особенности строения  Капроновая (гексановая) кислота

Капроновая (гексановая) кислота Презентация на тему Классификация химических реакций 11 класс

Презентация на тему Классификация химических реакций 11 класс  Производные салициловой, пара-аминобензойной кислот, применяемые в медицине

Производные салициловой, пара-аминобензойной кислот, применяемые в медицине Алгоритмы при изучении химии

Алгоритмы при изучении химии Металлы 1 А - группы. Щелочные металлы

Металлы 1 А - группы. Щелочные металлы АРЕНЫ

АРЕНЫ Решение задач ЕГЭ

Решение задач ЕГЭ Строение углеводородов

Строение углеводородов Простые вещества металлы

Простые вещества металлы Ферментативная кинетика

Ферментативная кинетика Мифы и реальность о суперклее

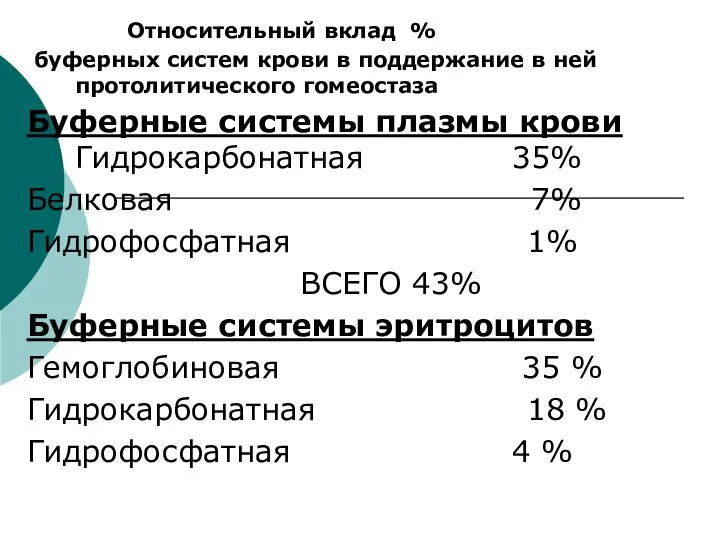

Мифы и реальность о суперклее Относительный вклад % буферных систем крови в поддержание в ней протолитического гомеостаза

Относительный вклад % буферных систем крови в поддержание в ней протолитического гомеостаза Презентация на тему Алканолы

Презентация на тему Алканолы  Введение в органическую химию

Введение в органическую химию Химико-аналитический контроль

Химико-аналитический контроль Презентация на тему Звездный час (9 класс)

Презентация на тему Звездный час (9 класс)  Занимательная химия в 8 классе

Занимательная химия в 8 классе