Слайд 3Сырье для производства серной кислоты

Железный колчедан;

Сера;

Сероводород;

Газы цветной металлургии.

Слайд 4Железный колчедан

представляет сложную породу, состоящую из сульфида железа FeS2, сульфидов других металлов

(меди, цинка, свинца, никеля, кобальта и др.), карбонатов металлов и пустой природы.

На территории РФ существуют залежи колчедана, на Урале и Кавказе, где его добывают в рудниках в виде рядового колчедана.

Процесс подготовки рядового колчедана к производству ставит целью извлечение из него ценных цветных металлов и повышение концентрации дисульфида железа.

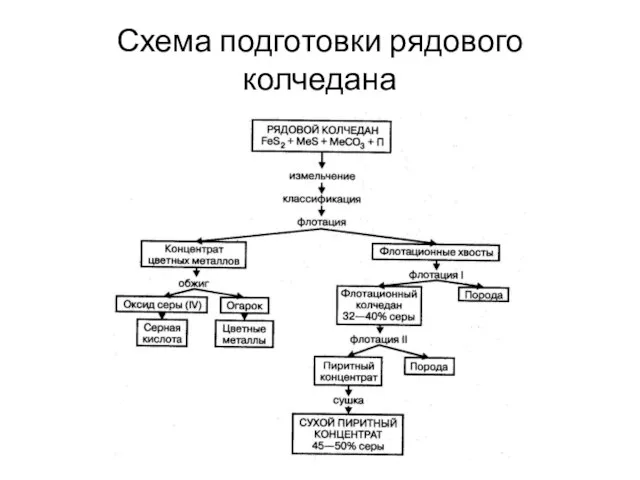

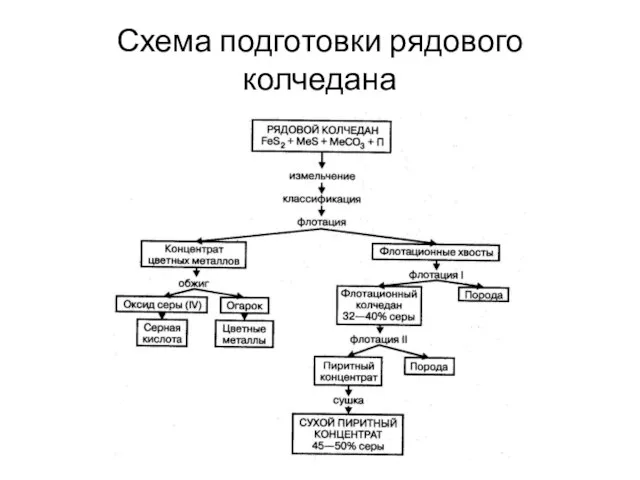

Слайд 5Схема подготовки рядового колчедана

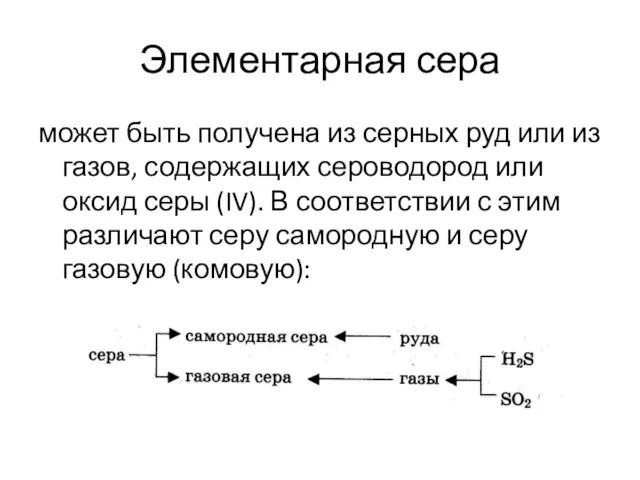

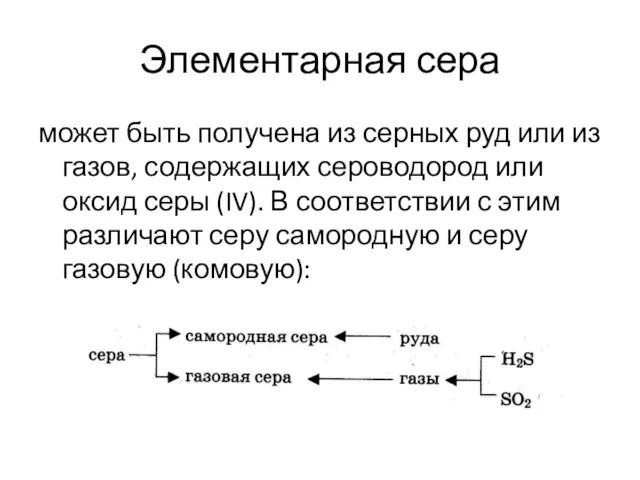

Слайд 6Элементарная сера

может быть получена из серных руд или из газов, содержащих сероводород

или оксид серы (IV). В соответствии с этим различают серу самородную и серу газовую (комовую):

Слайд 7На территории РФ залежей самородной серы практически нет.

Источниками газовой серы являются

Астраханское газоконденсатное месторождение, Оренбургское и Самарское месторождения попутного газа.

Из самородных руд серу выплавляют в печах, автоклавах или непосредственно в подземных залежах (метод Фраша).

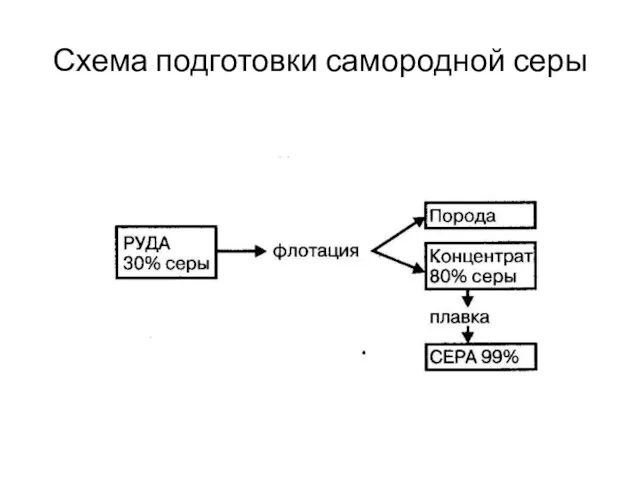

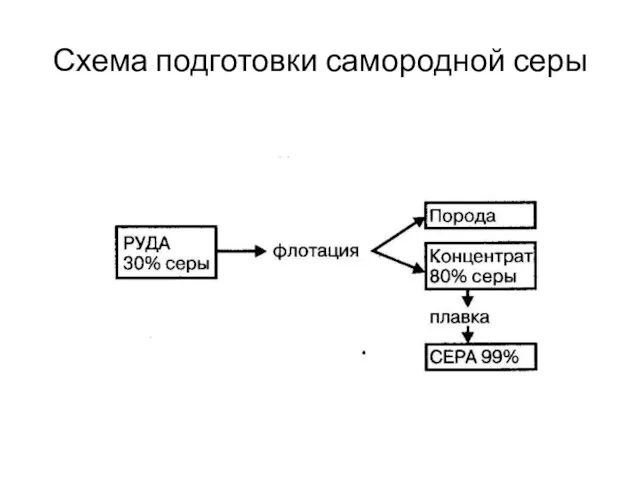

Слайд 8Схема подготовки самородной серы

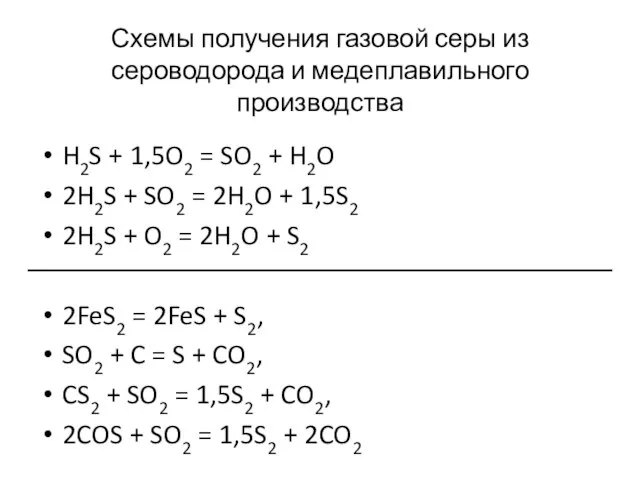

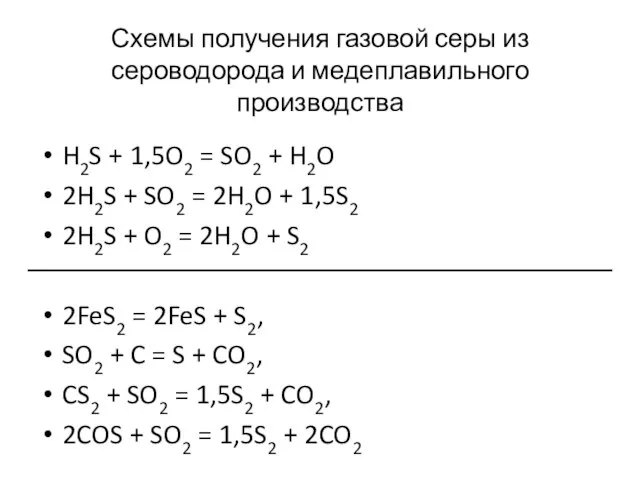

Слайд 9Схемы получения газовой серы из сероводорода и медеплавильного производства

H2S + 1,5O2 =

SO2 + H2O

2H2S + SO2 = 2H2O + 1,5S2

2H2S + O2 = 2H2O + S2

2FeS2 = 2FeS + S2,

SO2 + C = S + CO2,

CS2 + SO2 = 1,5S2 + CO2,

2COS + SO2 = 1,5S2 + 2CO2

Слайд 10Сероводород

Источником сероводорода служат различные горючие газы:

коксовый,

генераторный,

попутный,

газы нефтепереработки.

Извлекаемый

при их очистке сероводородный газ достаточно чист, содержит до 90% сероводорода и не нуждается в специальной подготовке.

Слайд 11Газы цветной металлургии

В этих газах содержится от 4 до 10% оксида серы

(IV) и они могут непосредственно использоваться для производства серной кислоты.

Доля сырья в себестоимости продукции сернокислотного производства достаточно велика. Поэтому технико-экономические показатели этого производства существенно зависят от вида используемого сырья.

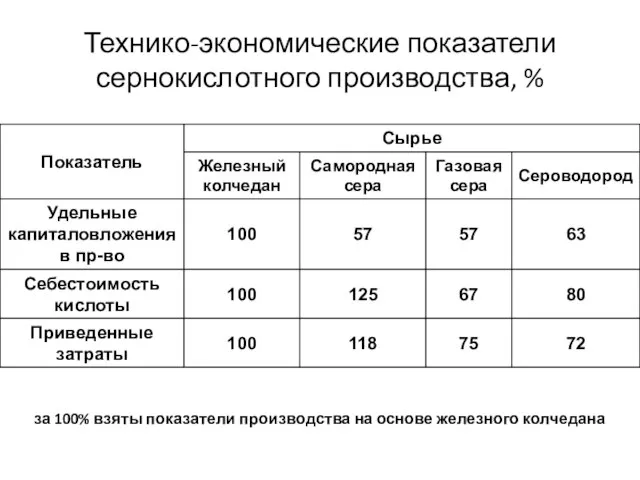

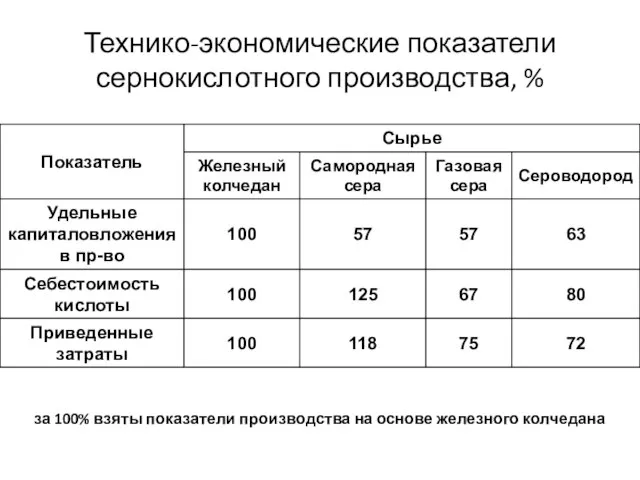

Слайд 12Технико-экономические показатели сернокислотного производства, %

за 100% взяты показатели производства на основе железного

колчедана

Слайд 13Общая схема сернокислотного производства

Сырье → подготовка сырья →

сжигание (обжиг) сырья →

очистка печного газа →

контактирование →

абсорбция контактированнрго газа →

СЕРНАЯ КИСЛОТА.

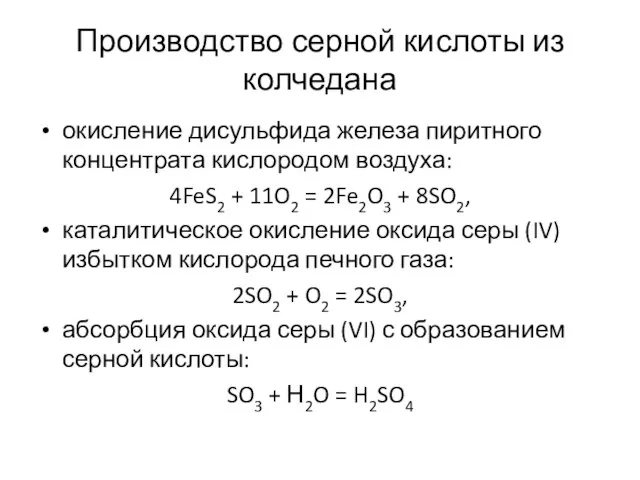

Слайд 14Производство серной кислоты из колчедана

окисление дисульфида железа пиритного концентрата кислородом воздуха:

4FeS2 +

11O2 = 2Fe2O3 + 8SO2,

каталитическое окисление оксида серы (IV) избытком кислорода печного газа:

2SO2 + O2 = 2SO3,

абсорбция оксида серы (VI) с образованием серной кислоты:

SO3 + Н2O = H2SO4

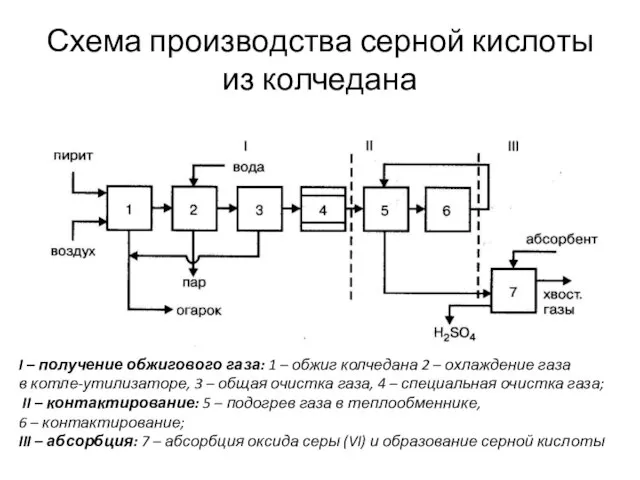

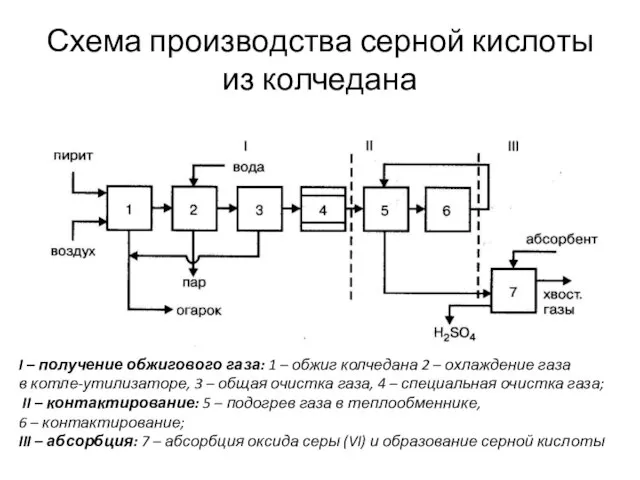

Слайд 15Схема производства серной кислоты из колчедана

I – получение обжигового газа: 1 –

обжиг колчедана 2 – охлаждение газа

в котле-утилизаторе, 3 – общая очистка газа, 4 – специальная очистка газа;

II – контактирование: 5 – подогрев газа в теплообменнике,

6 – контактирование;

III – абсорбция: 7 – абсорбция оксида серы (VI) и образование серной кислоты

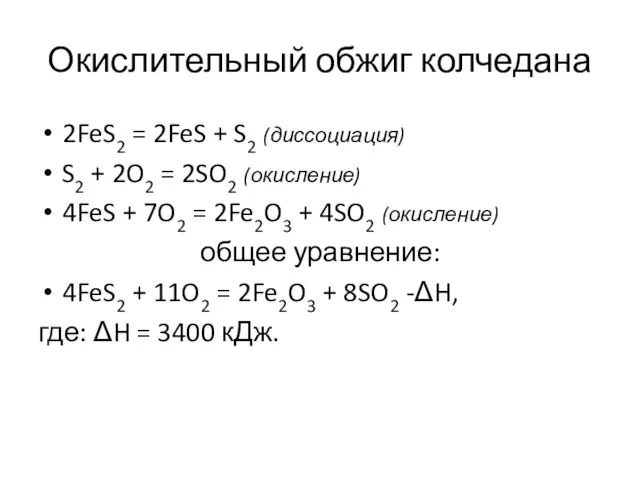

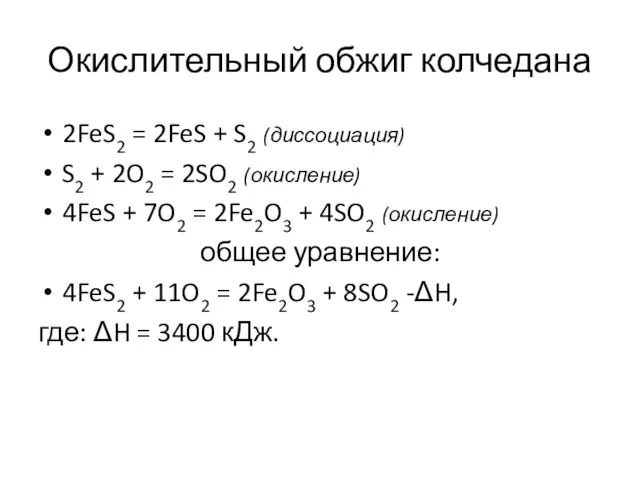

Слайд 16Окислительный обжиг колчедана

2FeS2 = 2FeS + S2 (диссоциация)

S2 + 2O2 = 2SO2

(окисление)

4FeS + 7O2 = 2Fe2O3 + 4SO2 (окисление)

общее уравнение:

4FeS2 + 11O2 = 2Fe2O3 + 8SO2 -ΔH,

где: ΔH = 3400 кДж.

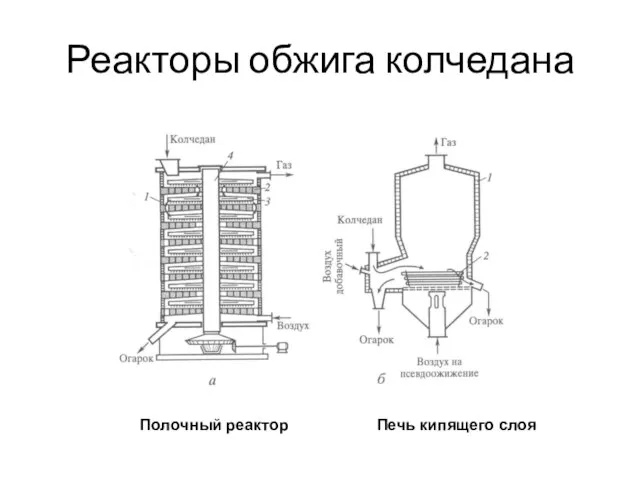

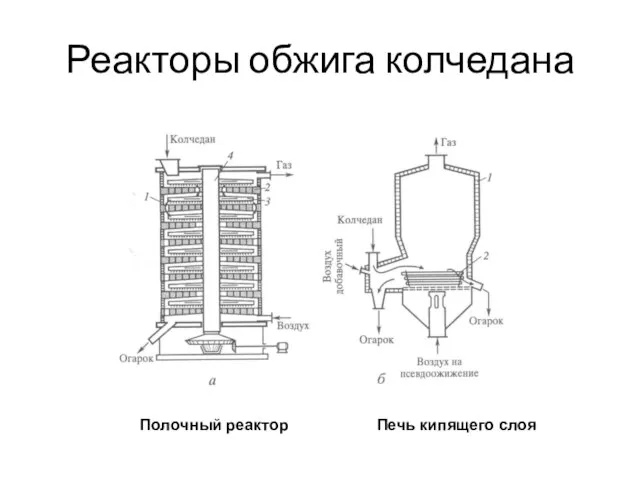

Слайд 17Реакторы обжига колчедана

Полочный реактор

Печь кипящего слоя

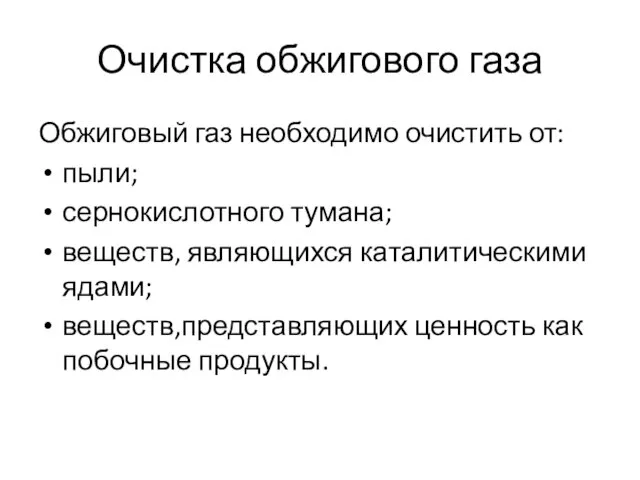

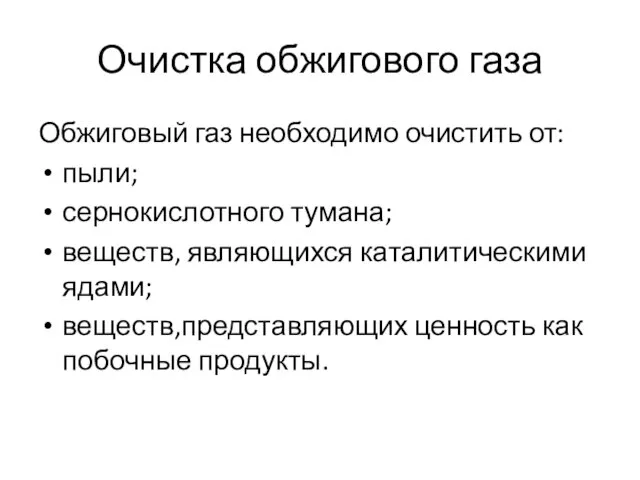

Слайд 18Очистка обжигового газа

Обжиговый газ необходимо очистить от:

пыли;

сернокислотного тумана;

веществ, являющихся

каталитическими ядами;

веществ,представляющих ценность как побочные продукты.

Слайд 19в обжиговом газе содержится до 300 г/м3 пыли, которая на стадии контактирования

засоряет аппаратуру и снижает активность катализатора;

туман серной кислоты;

при обжиге колчедана окисляются содержащиеся в колчедане сульфиды других металлов;

При этом мышьяк и селен образуют газообразные оксиды As2O3 и SeO2, которые переходят в обжиговый газ и становятся каталитическими ядами для ванадиевых контактных масс.

Слайд 20Контактирование оксида серы

гетерогенно-каталитическая, обратимая, экзотермическая реакция :

SO2 + 0,5O2 ↔ SO3 –

ΔH.

Тепловой эффект реакции зависит от температуры и равен 96,05 кДж при 25°С и около 93 кДж при температуре контактирования.

Слайд 21Катализаторы для производства серной кислоты

БАВ (барий, алюминий, ванадий) состава:

V2O5 (7%) + K2SO4

+ BaSO4 + Al2(SO4)3 + SiO2 (кремнезем),

СВД (сульфо-ванадато-диатомовый) состава:

V2O5 (7%) + K2S2O7 + диатомит + гипс,

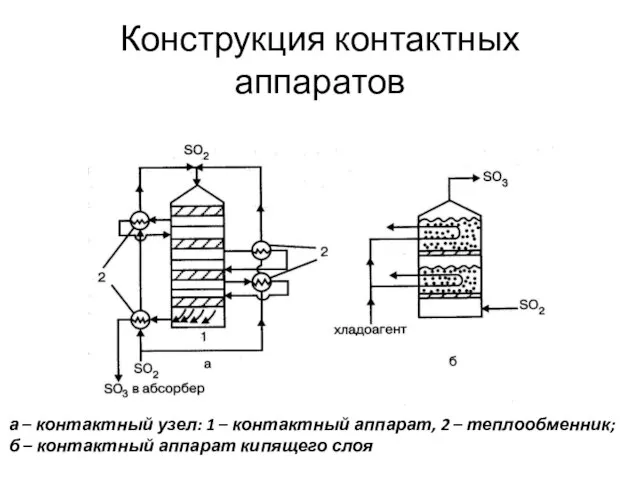

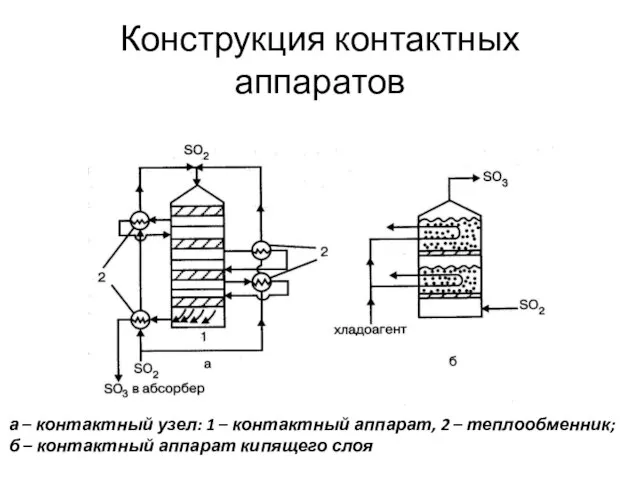

Слайд 22Конструкция контактных аппаратов

а – контактный узел: 1 – контактный аппарат, 2 –

теплообменник;

б – контактный аппарат кипящего слоя

Слайд 23В обычном процессе повышение степени контактирования выше 0,98 дол.единицы нецелесообразно, так как

связано с резким увеличением количества и числа слоев контактной массы. Однако, даже при этой, максимальной для обычного процесса степени контактирования, выброс оксида серы (IV) может достигать на современных установках 35–60 т/сутки.

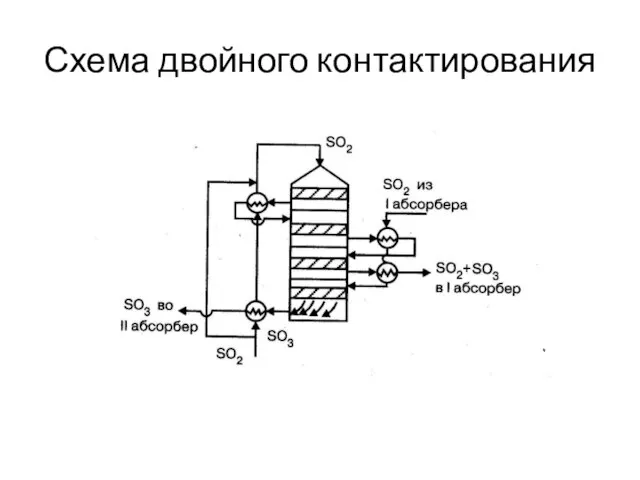

Слайд 24Для увеличения конечной степени контактирования применяют метод двойного контактирования и ведут процесс

окисления оксида серы (IV) в две стадии. На первой стадии контактирование ведут до степени превращения не превышающей 0,90–0,92 дол. единицы, после чего из контактированного газа выделяют оксид серы (VI). Затем проводят вторую стадию контактирования до степени превращения оставшегося в газе оксида серы (IV) 0,95 дол. единицы.

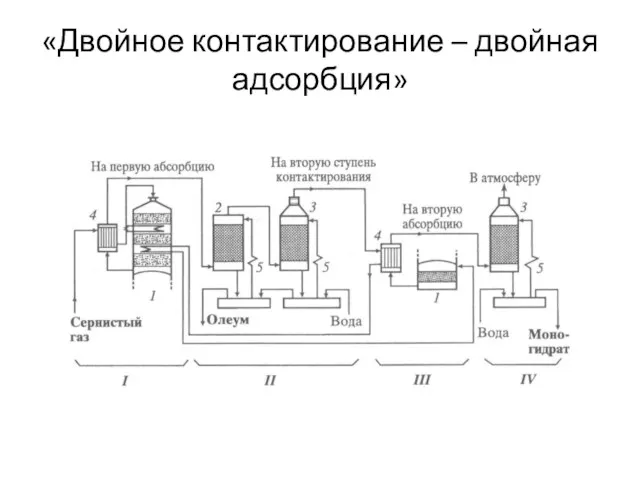

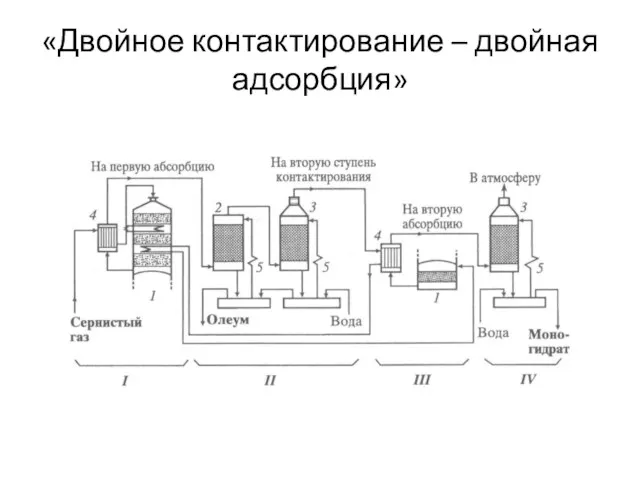

Слайд 26«Двойное контактирование – двойная адсорбция»

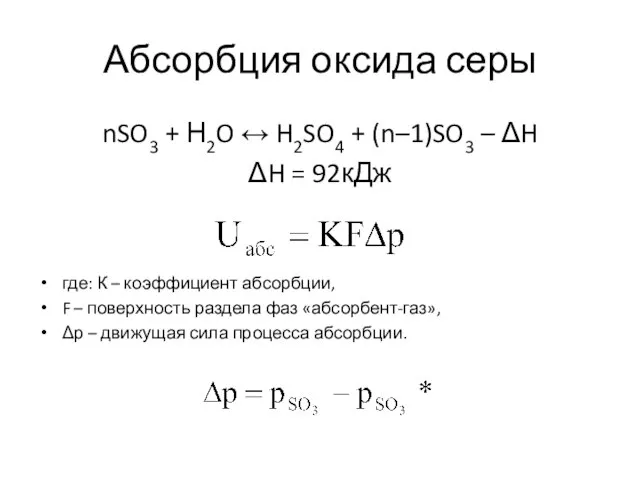

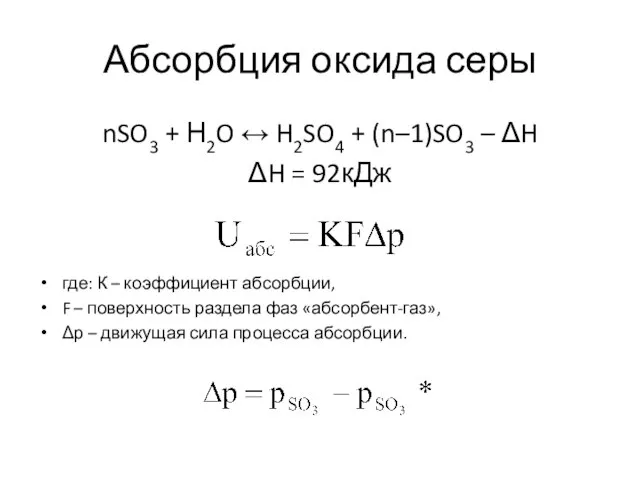

Слайд 27Абсорбция оксида серы

nSO3 + Н2O ↔ H2SO4 + (n–1)SO3 – ΔH

ΔH =

92кДж

где: К – коэффициент абсорбции,

F – поверхность раздела фаз «абсорбент-газ»,

Δр – движущая сила процесса абсорбции.

Слайд 28Схема двухстадийного процесса абсорбции

1 – холодильник газа, 2 – олеумный абсорбер,

3 – моногидратный абсорбер,

4 – сушильная башня, 5 – холодильник жидкого продукта, 6-сборник олеума,

7 – сборник моногидрата

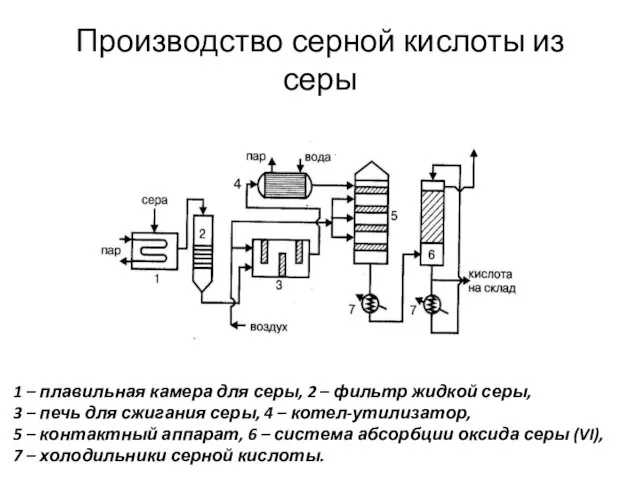

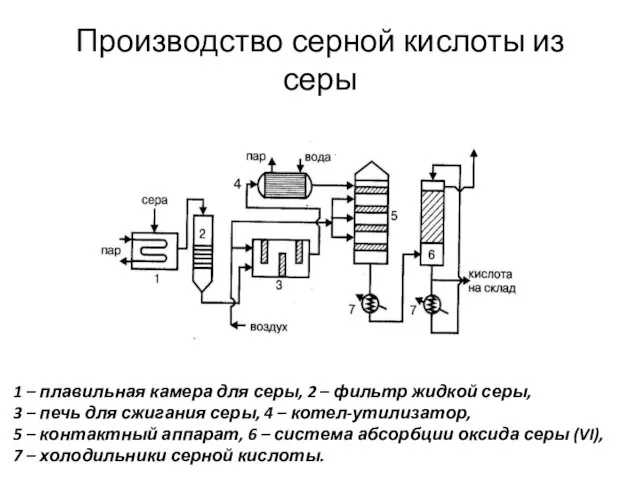

Слайд 29Производство серной кислоты из серы

1 – плавильная камера для серы, 2 –

фильтр жидкой серы,

3 – печь для сжигания серы, 4 – котел-утилизатор,

5 – контактный аппарат, 6 – система абсорбции оксида серы (VI),

7 – холодильники серной кислоты.

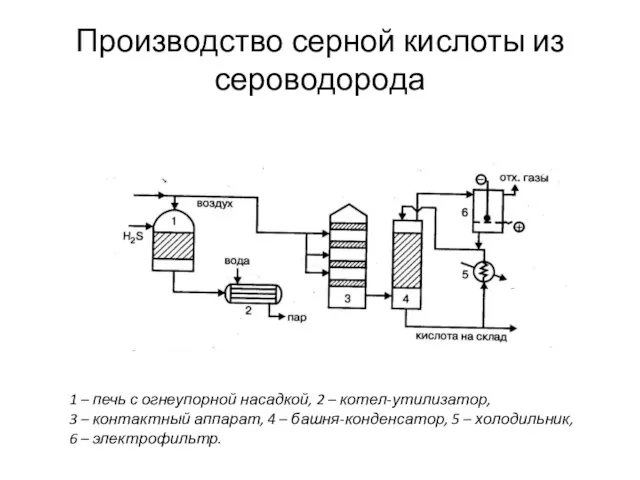

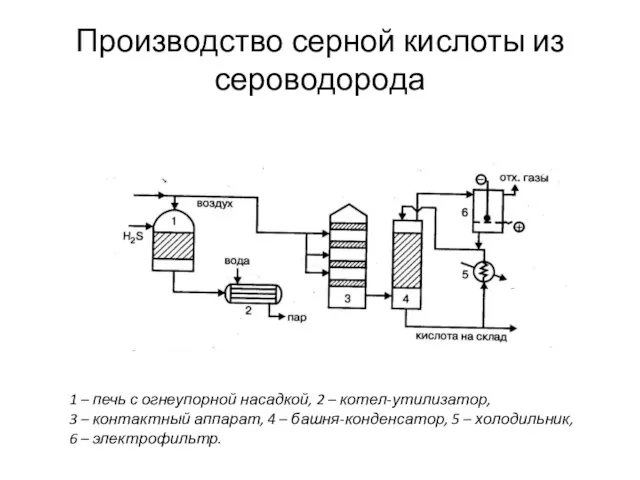

Слайд 30Производство серной кислоты из сероводорода

1 – печь с огнеупорной насадкой, 2 –

котел-утилизатор,

3 – контактный аппарат, 4 – башня-конденсатор, 5 – холодильник,

6 – электрофильтр.

Слайд 31Схема производства серной кислоты

Слайд 32Схема производства серной кислоты

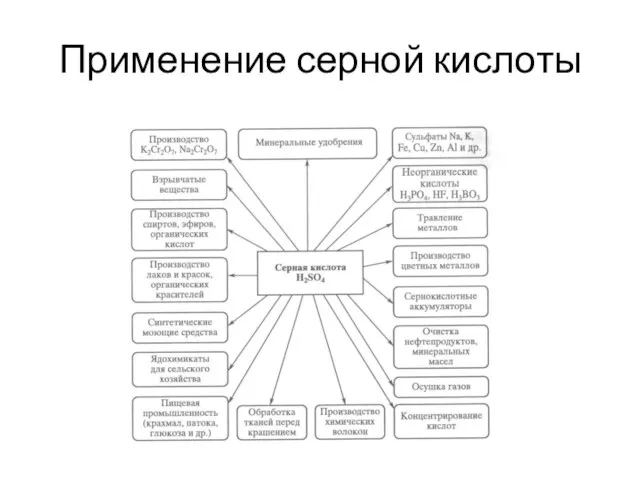

Слайд 33Сорта серной кислоты

Сорта серной кислоты отличаются концентрацией и количеством примесей.

Для производства

медицинских препаратов, особо чистых реактивов, для заливки аккумуляторов требуется чистая кислота.

При травлении металлов, в производстве суперфосфата можно воспользоваться кислотой, имеющей некоторые загрязнения.

Оксиды азота

Оксиды азота Особенности базового курса органической химии издательства «ОЛМА»

Особенности базового курса органической химии издательства «ОЛМА» Гипертекст как средство развития познавательной активности учащихся на уроках химии Синицына Елена Александровна МОУ «Средняя

Гипертекст как средство развития познавательной активности учащихся на уроках химии Синицына Елена Александровна МОУ «Средняя  Карбоновые кислоты

Карбоновые кислоты Смачивание и не смачивание жидкости. Капилляры

Смачивание и не смачивание жидкости. Капилляры Углерод

Углерод Расстворение. Расстворы

Расстворение. Расстворы Аллотропия Аллотропные видоизменения (модификации)

Аллотропия Аллотропные видоизменения (модификации) Якісні реакції органічних речовин

Якісні реакції органічних речовин Окислительно-восстановительные свойства неорганических кислот

Окислительно-восстановительные свойства неорганических кислот Образование химических связей

Образование химических связей Коррозия металлов

Коррозия металлов Растворение. Растворимость веществ в воде

Растворение. Растворимость веществ в воде История развития химии

История развития химии Определение содержание фосфатов в воде фотометрическим методом

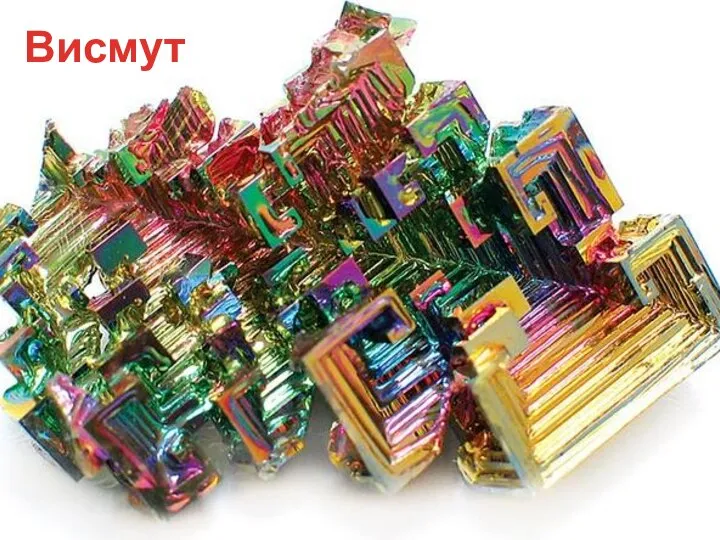

Определение содержание фосфатов в воде фотометрическим методом Висмут Bi

Висмут Bi Химические реактивы

Химические реактивы Презентация на тему Минеральные вещества

Презентация на тему Минеральные вещества  Водные растворы электролитов

Водные растворы электролитов Особо чистые вещества. Занятие 12

Особо чистые вещества. Занятие 12 Group 6 Cations

Group 6 Cations Spectroscopy. U.V. Lect.2

Spectroscopy. U.V. Lect.2 Эмульсия. Основные типы эмульсий

Эмульсия. Основные типы эмульсий Обобщение и систематизация знаний по теме Углеводороды

Обобщение и систематизация знаний по теме Углеводороды Степень окисления

Степень окисления Изотопная геохимия. Лекция 4-5

Изотопная геохимия. Лекция 4-5 Азот

Азот Лекция 4 Строение атома

Лекция 4 Строение атома