Слайд 2

Коррозией металла называют его разрушение под действие окружающей среды.

Коррозия вызывается химической реакцией

металла с веществами окружающей среды, протекающей на границе металла и среды. Чаще всего это окисление металла, например, кислородом воздуха или кислотами, содержащимися в растворах, с которыми взаимодействует металл.

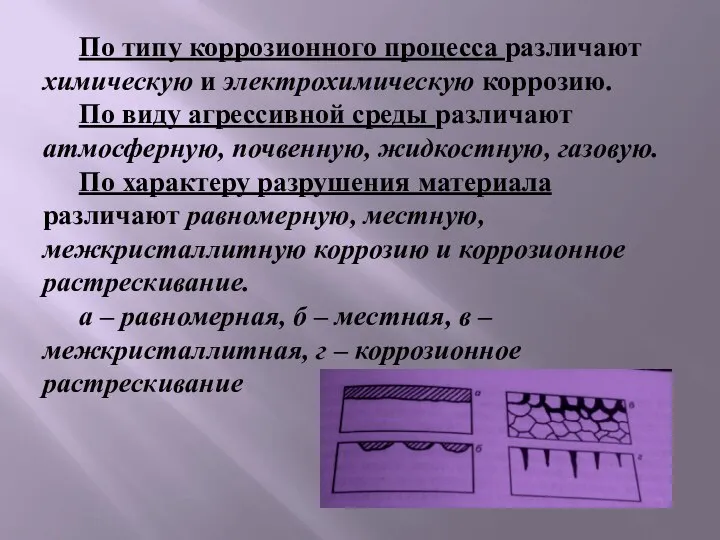

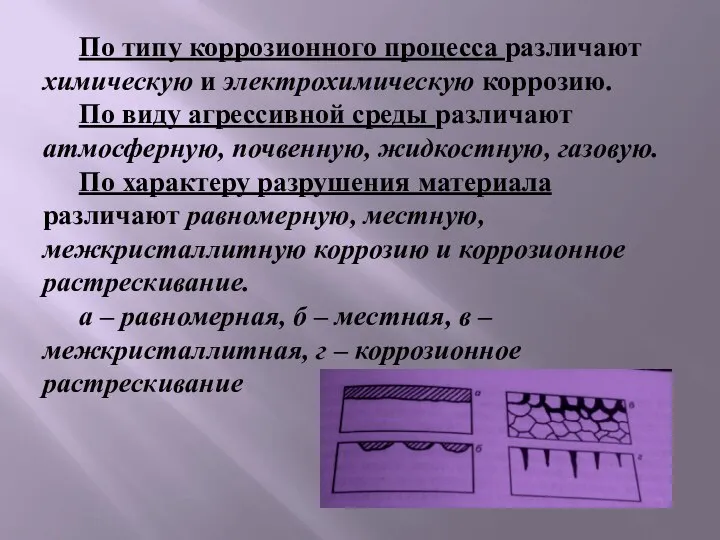

Слайд 3По типу коррозионного процесса различают химическую и электрохимическую коррозию.

По виду агрессивной среды

различают атмосферную, почвенную, жидкостную, газовую.

По характеру разрушения материала различают равномерную, местную, межкристаллитную коррозию и коррозионное растрескивание.

а – равномерная, б – местная, в – межкристаллитная, г – коррозионное растрескивание

Слайд 4

Химическая коррозия – процесс разрушения металла или сплава в результате чисто химического

взаимодействия его с внешней средой.

Электрохимическая коррозия возникает при действии на металл электролитов.

Слайд 5Способы защиты от коррозии:

1. Легирование.

2. «Нанесение» неметаллических пленок (оксидирование и фосфатирование) -

воронение

3. Защита металлическими покрытиями (цинкование, кадмирование, алитирование, лужение, свинцевание, никелирование, хромирование, меднение

4. Обработка коррозионной среды

Слайд 6Способы защиты трубопроводов от коррозии

Слайд 7Способы защиты от коррозии делятся на :

1. Пассивные (изоляция газопровода)

2. Активные (катодная

и протекторная защита, электрический дренаж)

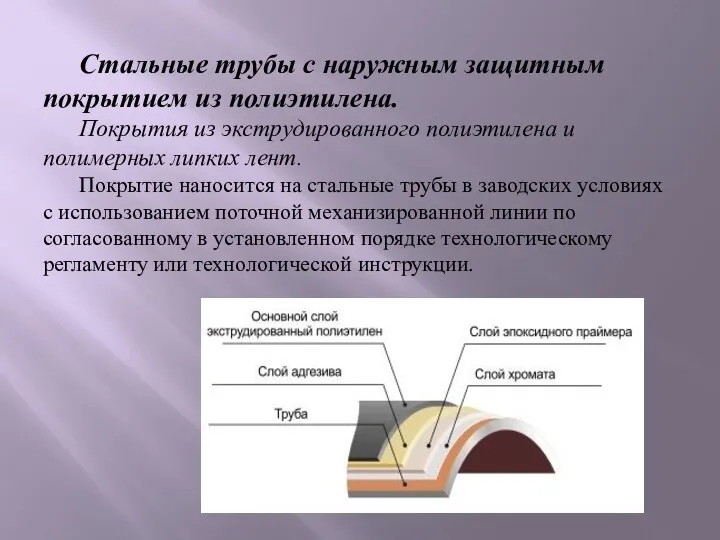

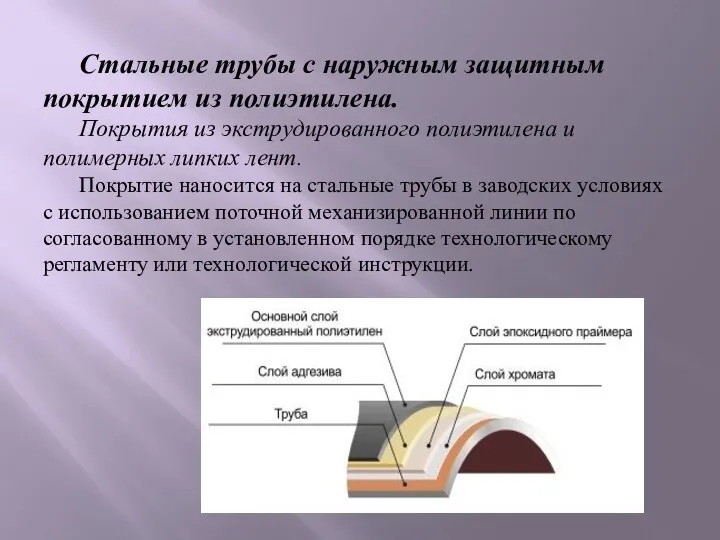

Слайд 8Стальные трубы с наружным защитным покрытием из полиэтилена.

Покрытия из экструдированного полиэтилена и

полимерных липких лент.

Покрытие наносится на стальные трубы в заводских условиях с использованием поточной механизированной линии по согласованному в установленном порядке технологическому регламенту или технологической инструкции.

Слайд 9Основным способом защиты газопроводов от блуждающих токов является электрический дренаж.

При отводе тока

от газопровода по проводнику прекращается выход ионов металла в грунт и электрическая коррозия.

Для защиты газопроводов от почвенной коррозии применяют катодную защиту.

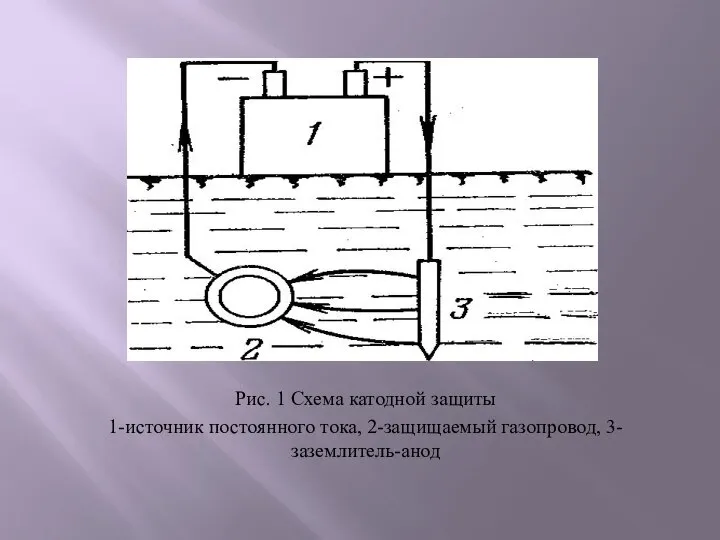

Слайд 10

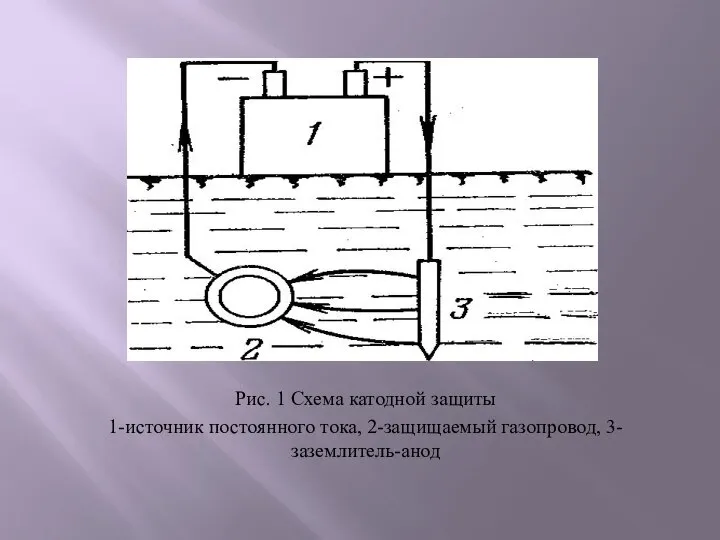

Рис. 1 Схема катодной защиты

1-источник постоянного тока, 2-защищаемый газопровод, 3-заземлитель-анод

Слайд 11

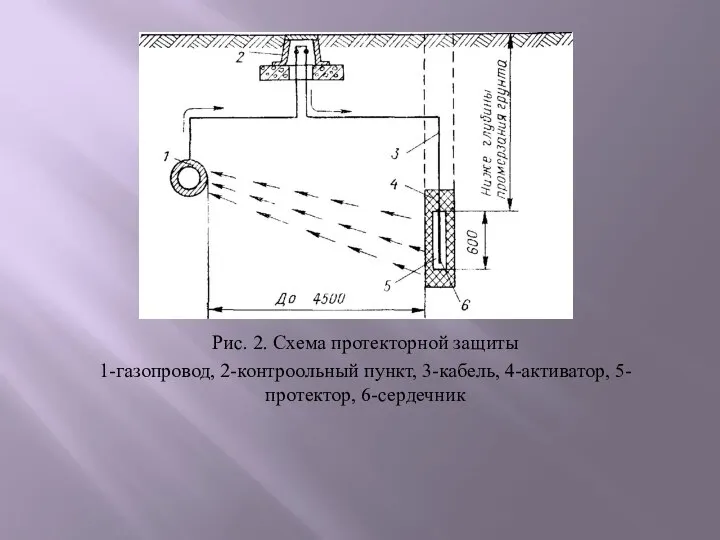

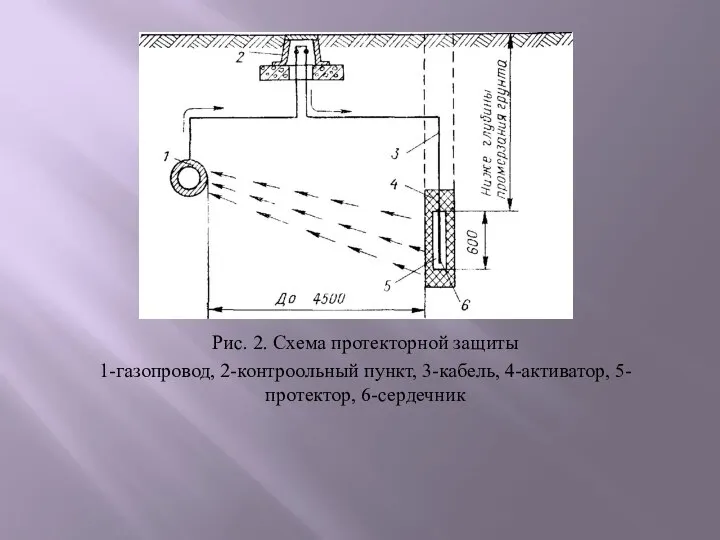

Рис. 2. Схема протекторной защиты

1-газопровод, 2-контроольный пункт, 3-кабель, 4-активатор, 5-протектор, 6-сердечник

Слайд 12Перечень некоторых современных изоляционных материалов, предназначенных для защиты от коррозии:

АСМОЛ, мастичная композиция

для наружных комбинированных покрытий базового или трассового нанесения для защиты от коррозии линейной части магистральных газонефтепродуктопроводов диаметром до 1420 мм включительно, а также сварных швов;

Двухкомпонентный полиуретановый материал без растворителей для ручного нанесения PROTEGOL® UR-Coating 32-55 L;

Лента «ТЕРМА-СТ» — двухслойный изоляционный материал, поставляется в комплекте с «ТЕРМА-ЛКА» (замком). Температура эксплуатации — от -40 до +40°С. Лента «ТЕРМА-СТ 60» применяется при изоляции сварных стыков труб с двухслойным заводским полиэтиленовым покрытием и отводов;

Мастика изоляционная с ингибитором коррозии МИК-1;

Слайд 13Пленка ингибированная полиэтиленовая с антистатическим эффектом, содержащая летучие ингибиторы коррозии (ЛИК) и

антистатические добавки (ингибиторы коррозии — химические вещества, в присутствии которых скорость коррозии замедляется). В пленку добавляется зеленый пигмент для придания ей характерного цвета, отличающего ее от других видов пленки;

Фторэпоксидный однокомпонентный лак ФЛК-ПАсп. Покрытие этим лаком эластично и ударопрочно, стойко к истиранию, ремонтопригодно в местах повреждения. Срок службы подземной защиты — 20 лет, а надземной — 80. Растворитель — ацетон, способы нанесения — безвоздушное или пневматическое распыление, кисть, валик, налив;

Эпоксидное покрытие ILAEPOX>1 мм для нанесения на внешнюю сторону емкости после пескоструйной обработки SA 2,5. Выдерживает испытание методом неразрушительного пробоя напряжением до 25 кВ.

Сталь. Химический состав стали

Сталь. Химический состав стали Элемент астат

Элемент астат Круговорот серы в природе

Круговорот серы в природе Непредельные углеводороды

Непредельные углеводороды Менделеевский период

Менделеевский период Механизмы и методы формирования кристаллов

Механизмы и методы формирования кристаллов Получение формальдегида методом дегидрирования метанола

Получение формальдегида методом дегидрирования метанола Изомерия

Изомерия Циклоалканы (циклопарафины)

Циклоалканы (циклопарафины) Ароматические углеводороды

Ароматические углеводороды Лекция_Химическая_кинетика_и_катализ

Лекция_Химическая_кинетика_и_катализ Вводный урок по химии

Вводный урок по химии Массовые доли растворенного вещества

Массовые доли растворенного вещества Эпоксидті полимер материалдарының қасиеттерін зерттеу

Эпоксидті полимер материалдарының қасиеттерін зерттеу Условия, замедляющие выход водорастворимых питательных веществ из удобрений на примере аммофоса

Условия, замедляющие выход водорастворимых питательных веществ из удобрений на примере аммофоса Строение и свойства циклоалканов

Строение и свойства циклоалканов Каучук, резина

Каучук, резина Классификация химических элементов

Классификация химических элементов Природные источники углеводородов. Природный и попутный нефтяные газы. Нефть. Каменный уголь

Природные источники углеводородов. Природный и попутный нефтяные газы. Нефть. Каменный уголь Изменения, происходящие с веществами. Физические явления в химии

Изменения, происходящие с веществами. Физические явления в химии Понятие о высокомолекулярных соединениях. Классификация пластмасс. Синтетические каучуки. Синтетические волокна. Капрон

Понятие о высокомолекулярных соединениях. Классификация пластмасс. Синтетические каучуки. Синтетические волокна. Капрон Комплексное изучение системы NiO-ZnO-CoO с целью модифицирования свойств исходной матрицы никель-цинкового феррита xZnxFe2O4

Комплексное изучение системы NiO-ZnO-CoO с целью модифицирования свойств исходной матрицы никель-цинкового феррита xZnxFe2O4 Гипер-гипофосфатемия

Гипер-гипофосфатемия cd974917341b459aa3da7c3d728370ec (1)

cd974917341b459aa3da7c3d728370ec (1) Коррозия металлов

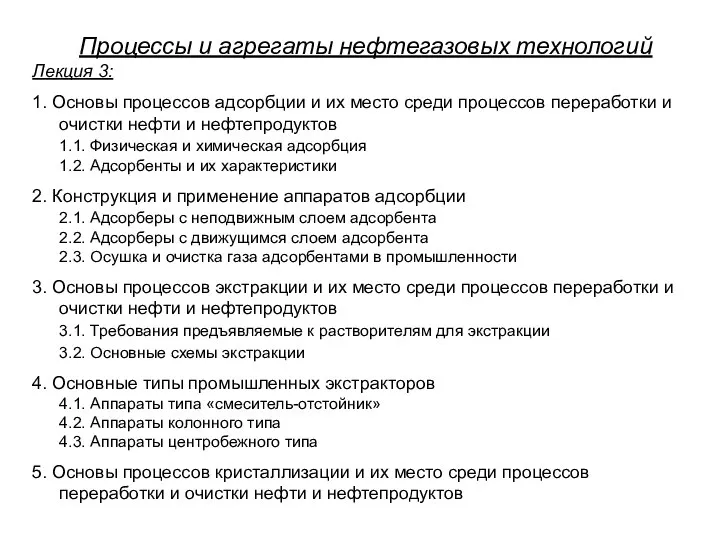

Коррозия металлов Процессы и агрегаты нефтегазовых технологий

Процессы и агрегаты нефтегазовых технологий Лекция 26. Химическое (водородное) и электрохимическое аккумулирование энергии

Лекция 26. Химическое (водородное) и электрохимическое аккумулирование энергии Углеводороды. Природный газ. Алканы

Углеводороды. Природный газ. Алканы