Материаловедение. Комплект демонстрационных материалов к курсу лекций для студентов ИТС, ИПТМ, ИФХТиМ

Содержание

- 2. Литература Лахтин Ю.М., Леонтьева В.П. Материаловедение. – М.: Альянс, 2013. Фетисов Г. П., и др. Материаловедение

- 3. Методические материалы Методические указания к лабораторным работам и практическим занятиям можно скачать по адресу: http://yadi.sk/d/35CJ5AL5He8ah

- 4. Материаловедение – наука, изучающая связь между химическим составом, структурой и свойствами материалов и изменение этих свойств

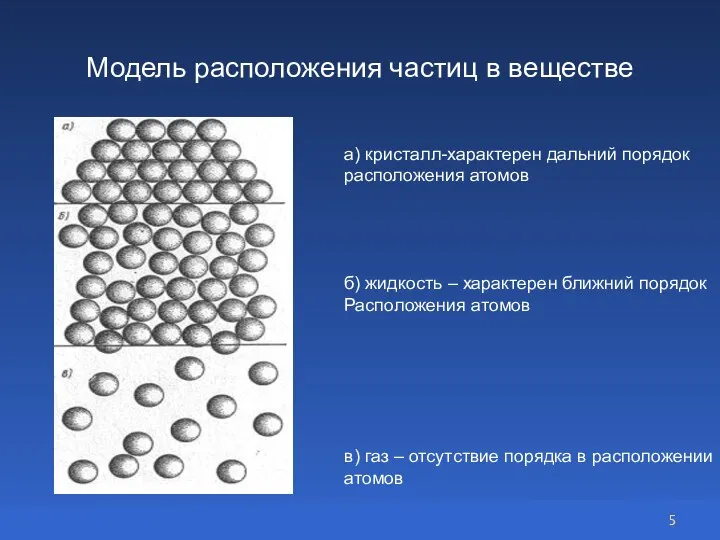

- 5. Модель расположения частиц в веществе а) кристалл-характерен дальний порядок расположения атомов б) жидкость – характерен ближний

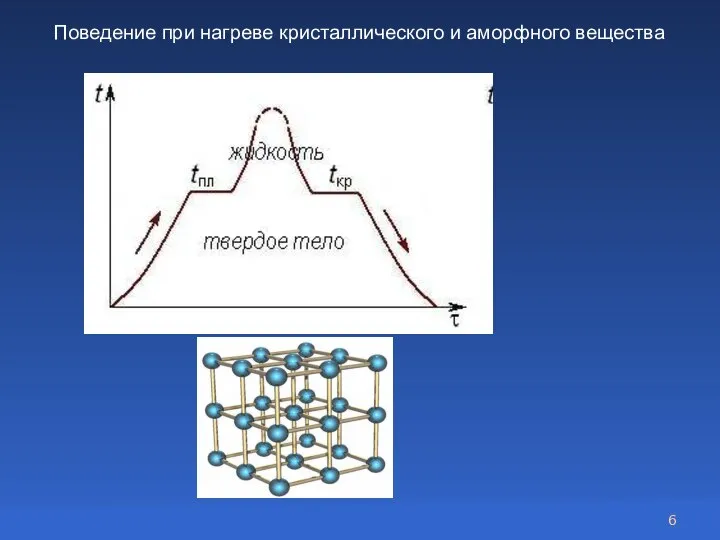

- 6. Поведение при нагреве кристаллического и аморфного вещества

- 7. Требования, предъявляемые к материалам: Эксплуатационные Технологические Экономические

- 8. Свойства материалов Механические – характеризуют поведение материала под действием приложенных механических нагрузок. Определяются при механических испытаниях

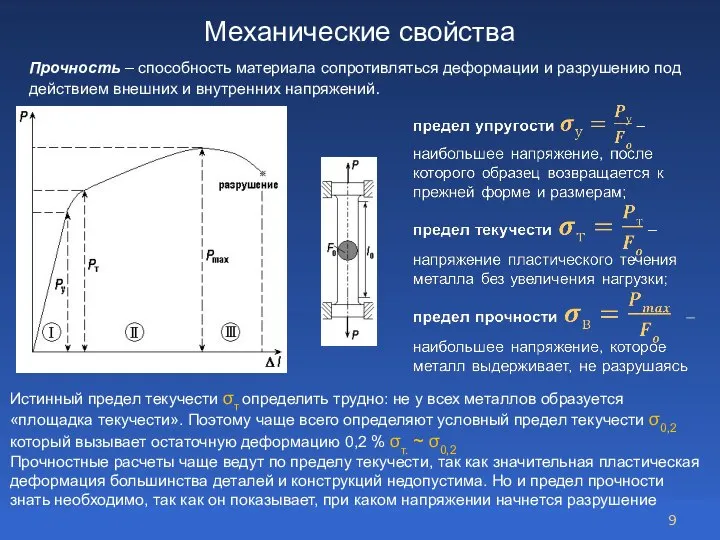

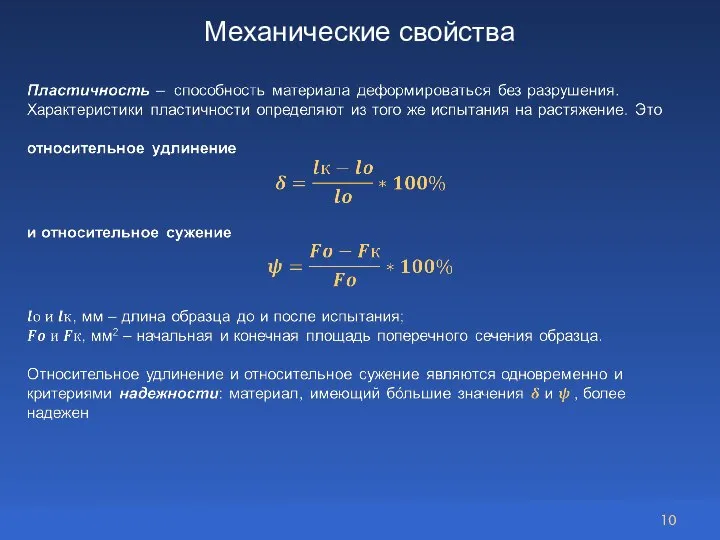

- 9. Механические свойства Прочность – способность материала сопротивляться деформации и разрушению под действием внешних и внутренних напряжений.

- 10. Механические свойства

- 11. Механические свойства Твердость – это способность материала сопротивляться внедрению в него другого, более твердого тела. а)

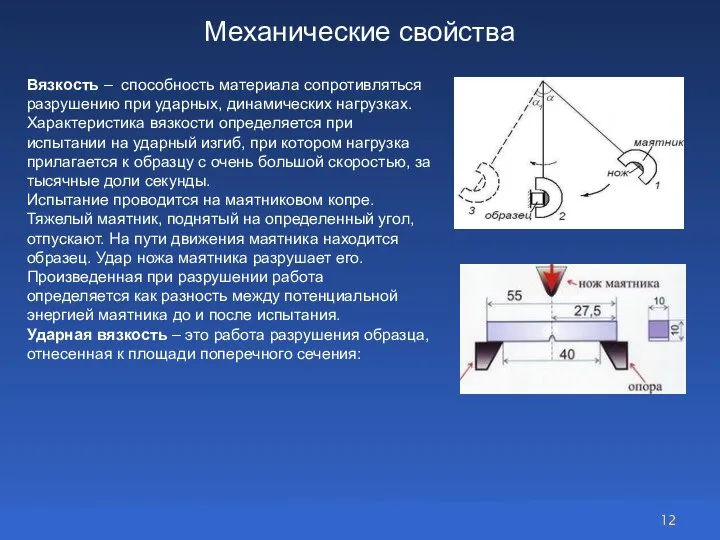

- 12. Вязкость – способность материала сопротивляться разрушению при ударных, динамических нагрузках. Характеристика вязкости определяется при испытании на

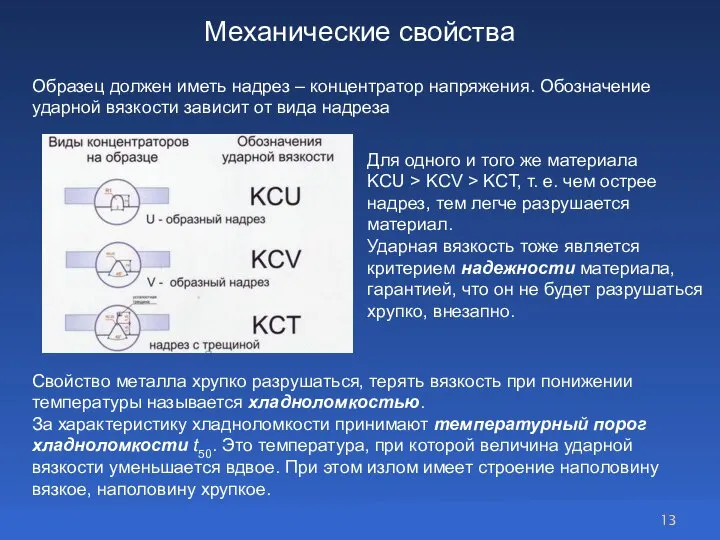

- 13. Образец должен иметь надрез – концентратор напряжения. Обозначение ударной вязкости зависит от вида надреза Механические свойства

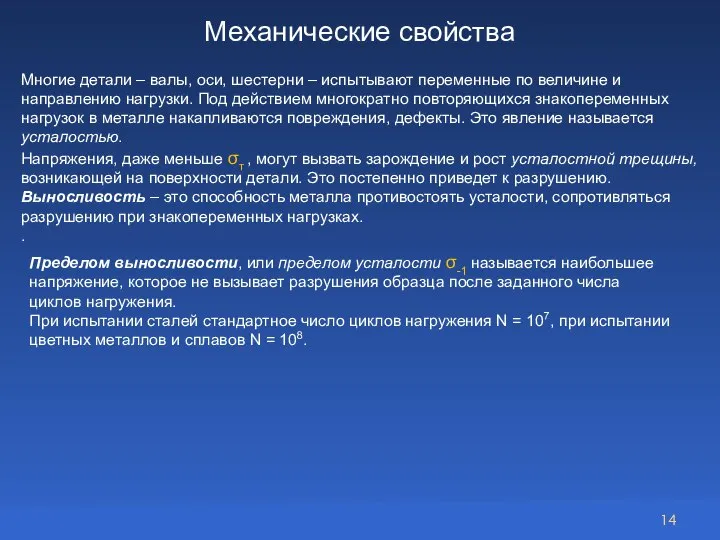

- 14. Механические свойства Многие детали – валы, оси, шестерни – испытывают переменные по величине и направлению нагрузки.

- 15. Физические свойства

- 16. Температура плавления – это температура, при которой нагреваемый металл полностью переходит из твердого состояния в жидкое

- 17. Теплопроводность [Вт/(м·К)] – это способность материала передавать тепло от более нагретых к менее нагретым участкам с

- 18. Теплоемкость [кДж/(кг·К)] – свойство материала поглощать при нагревании определенное количество теплоты и отдавать его при охлаждении.

- 19. Тепловое расширение – способность материалов изменять в процессе нагревания или охлаждения свои размеры при постоянном давлении.

- 20. Электропроводность - способность металлов проводить электрический ток под действием внешнего электрического поля. Наибольшей электропроводностью обладают чистые

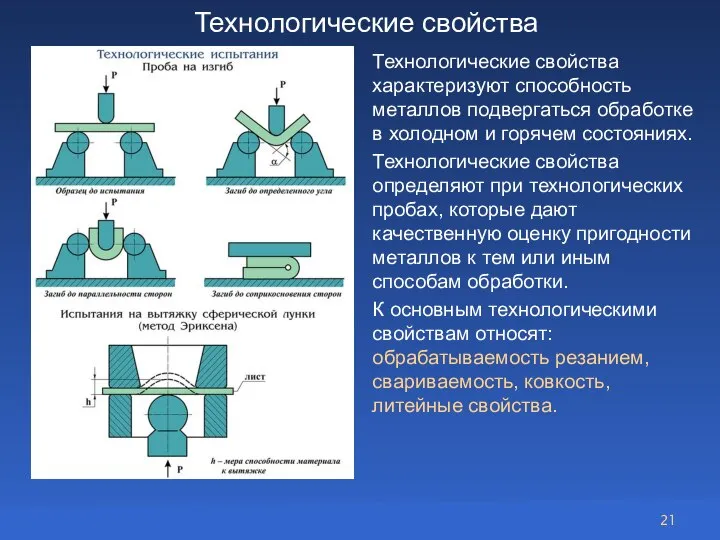

- 21. Технологические свойства Технологические свойства характеризуют способность металлов подвергаться обработке в холодном и горячем состояниях. Технологические свойства

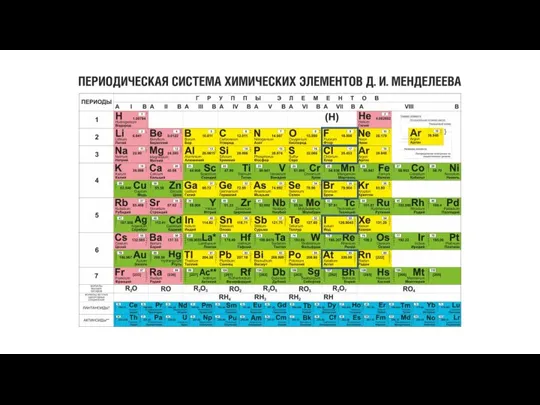

- 22. Металлы и сплавы Из 117 элементов периодической системы элементов ¾ обладают металлическими свойствами

- 23. Классификация металлов и сплавов

- 24. Общие свойства металлических материалов Металлические материалы, получаемые традиционным способом, являются кристаллическими веществами. Для металлов характерен металлический

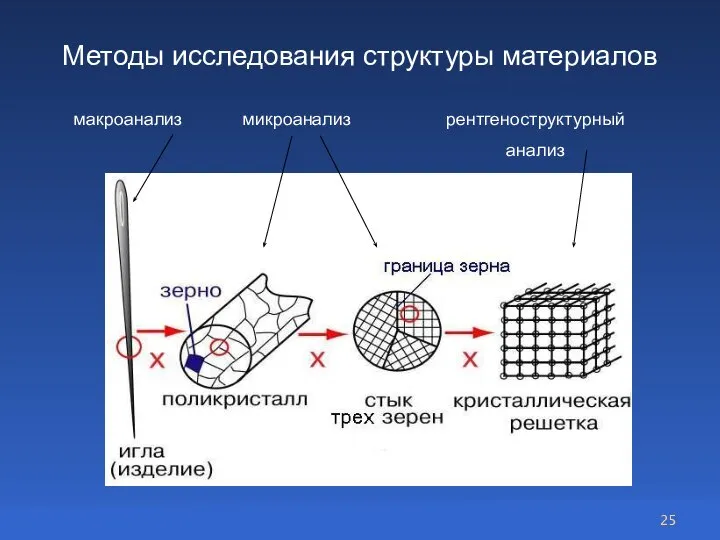

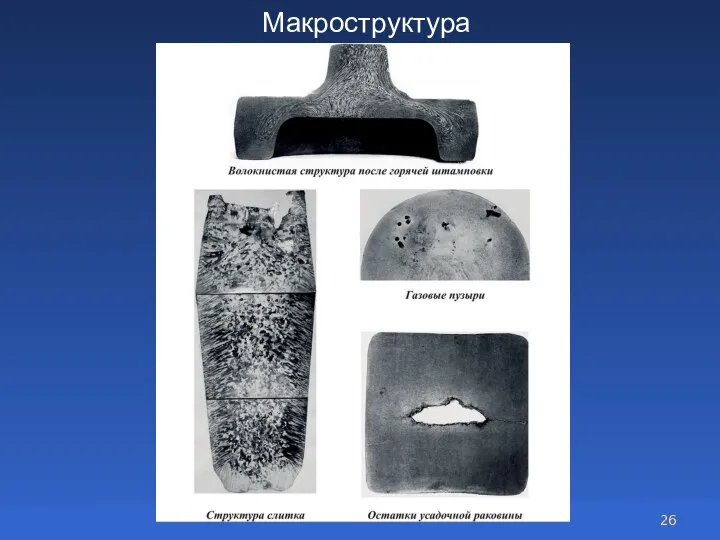

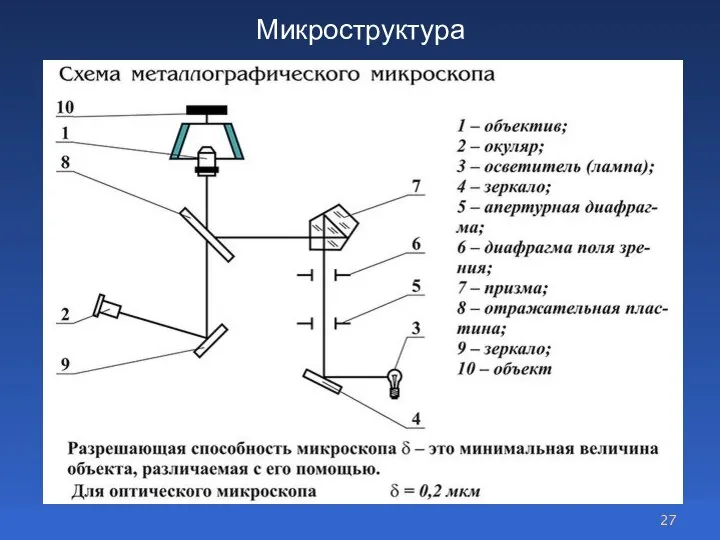

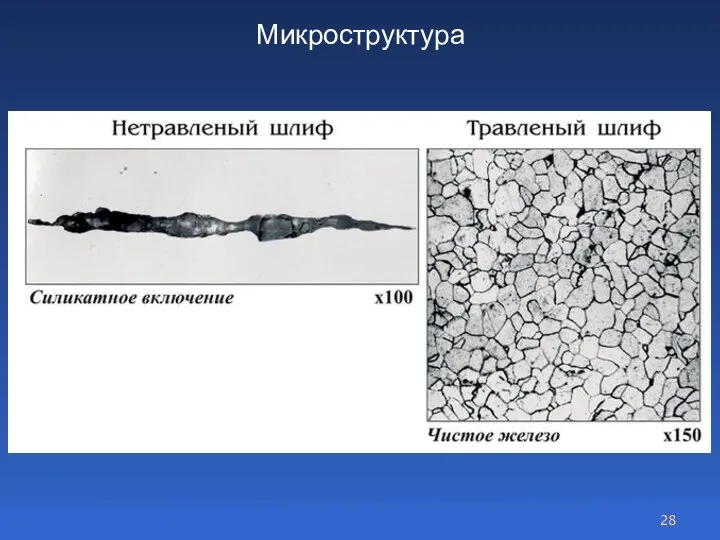

- 25. Методы исследования структуры материалов макроанализ микроанализ рентгеноструктурный анализ

- 26. Макроструктура

- 27. Микроструктура

- 28. Микроструктура

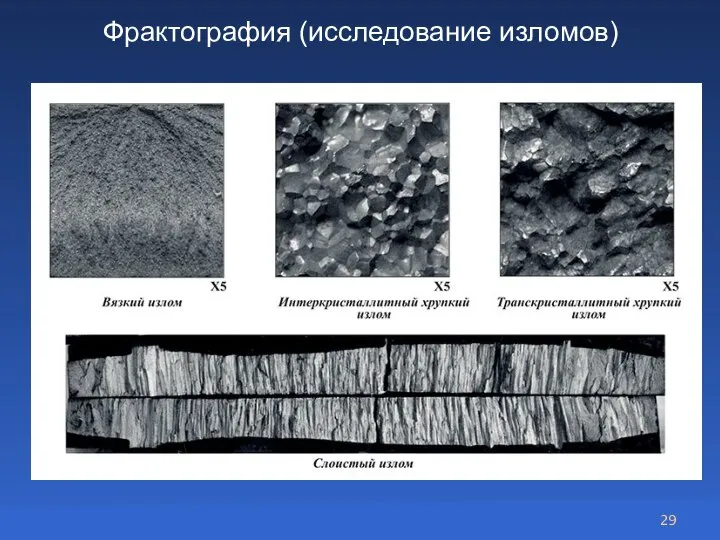

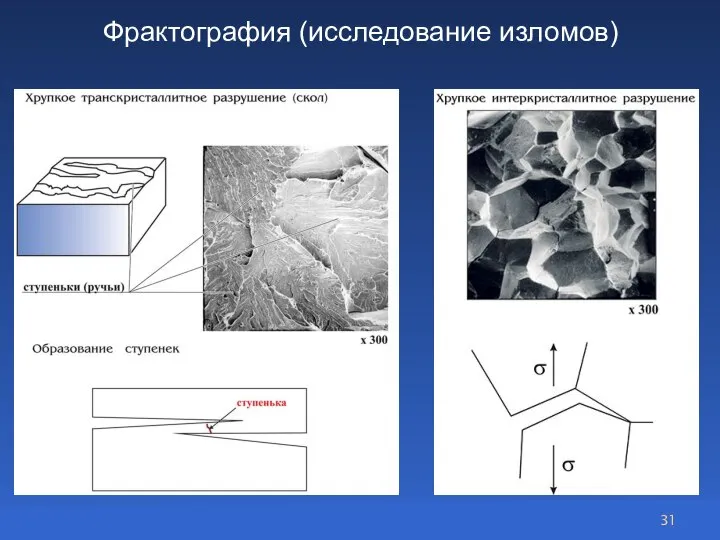

- 29. Фрактография (исследование изломов)

- 30. Фрактография (исследование изломов)

- 31. Фрактография (исследование изломов)

- 32. Уровни структуры металлических материалов

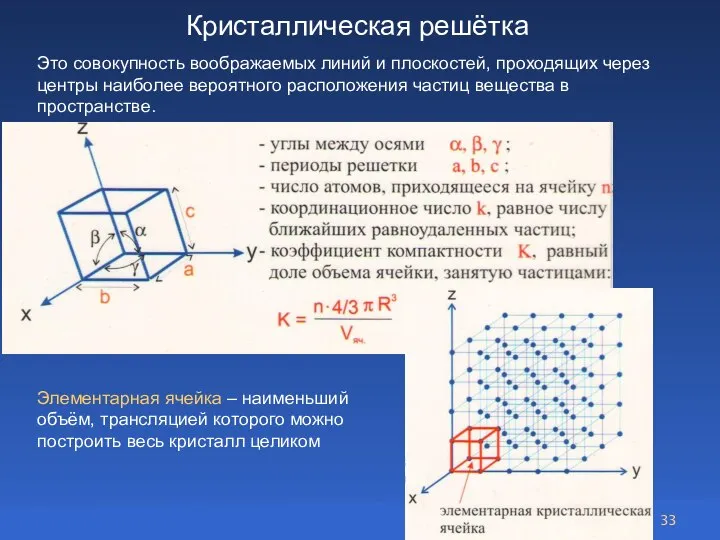

- 33. Кристаллическая решётка Это совокупность воображаемых линий и плоскостей, проходящих через центры наиболее вероятного расположения частиц вещества

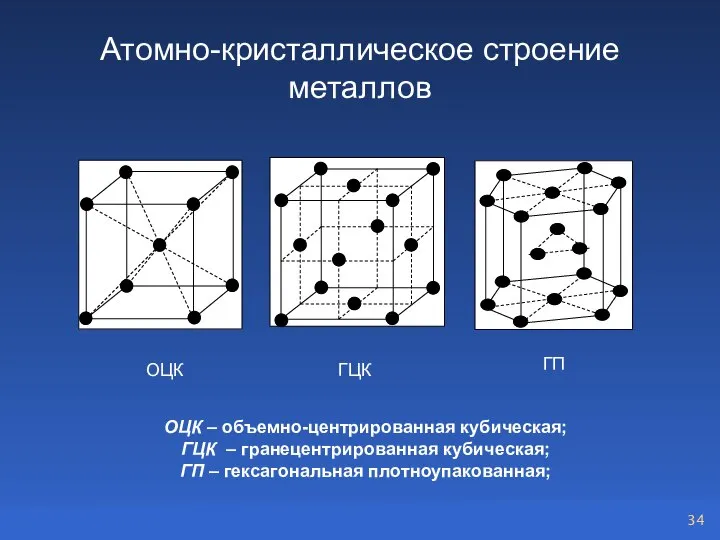

- 34. Атомно-кристаллическое строение металлов ГП ОЦК ГЦК ОЦК – объемно-центрированная кубическая; ГЦК – гранецентрированная кубическая; ГП –

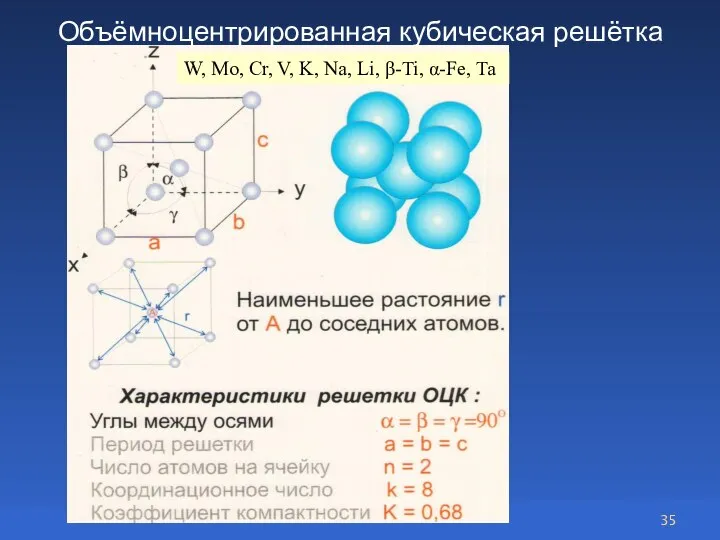

- 35. Объёмноцентрированная кубическая решётка

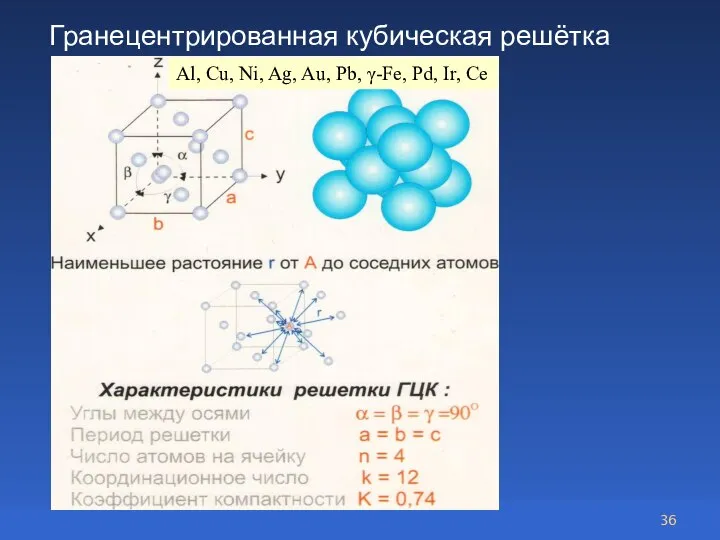

- 36. Гранецентрированная кубическая решётка

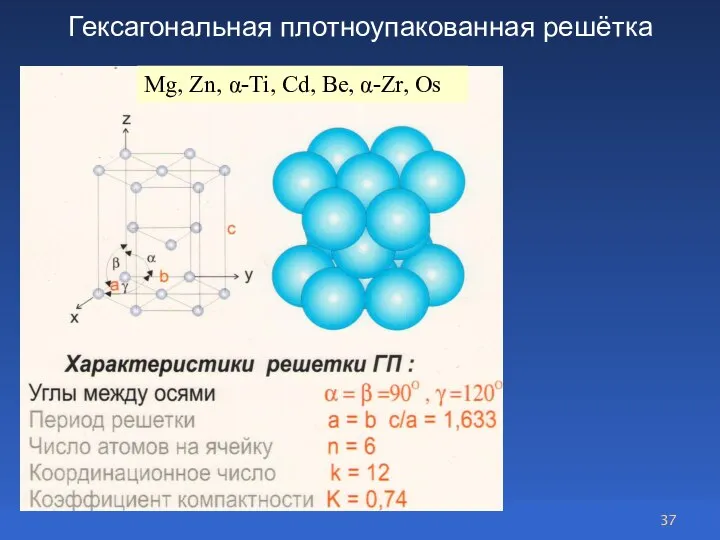

- 37. Гексагональная плотноупакованная решётка

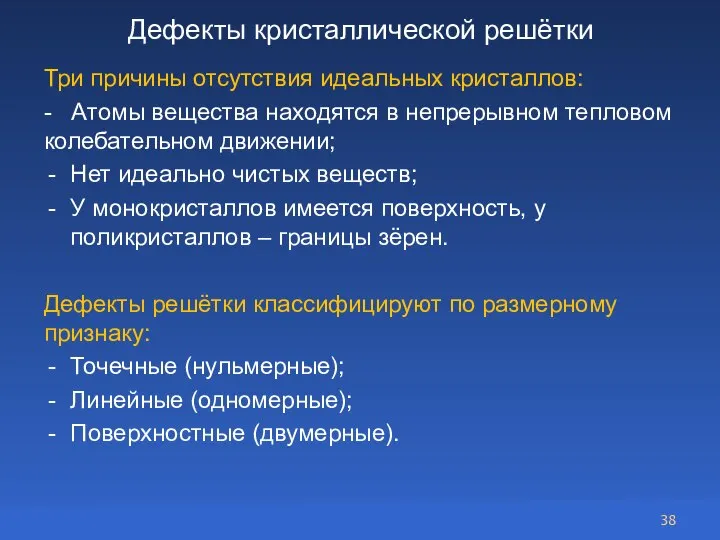

- 38. Дефекты кристаллической решётки Три причины отсутствия идеальных кристаллов: - Атомы вещества находятся в непрерывном тепловом колебательном

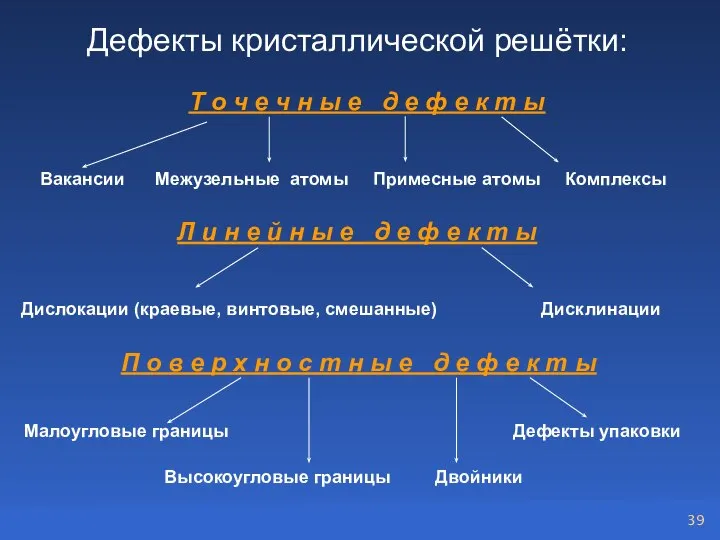

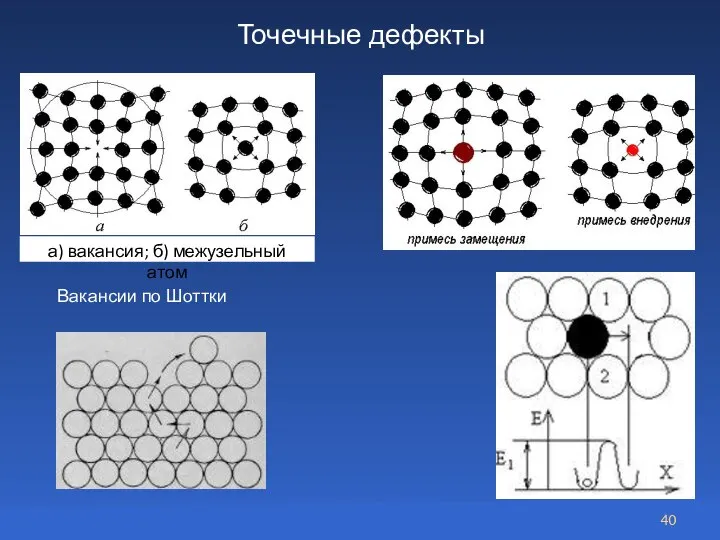

- 39. Дефекты кристаллической решётки: Т о ч е ч н ы е д е ф е к

- 40. Точечные дефекты Вакансии по Шоттки

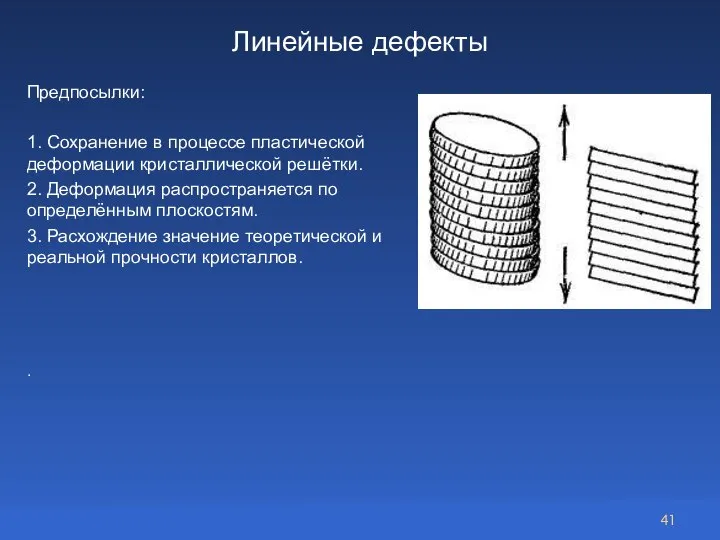

- 41. Линейные дефекты Предпосылки: 1. Сохранение в процессе пластической деформации кристаллической решётки. 2. Деформация распространяется по определённым

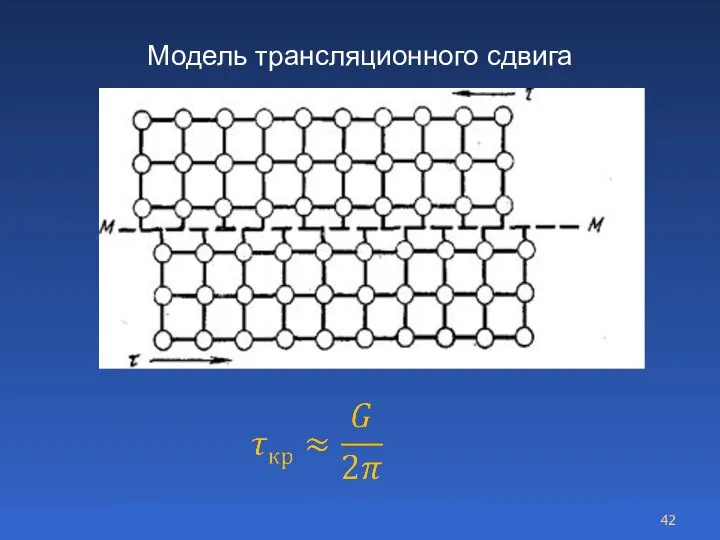

- 42. Модель трансляционного сдвига

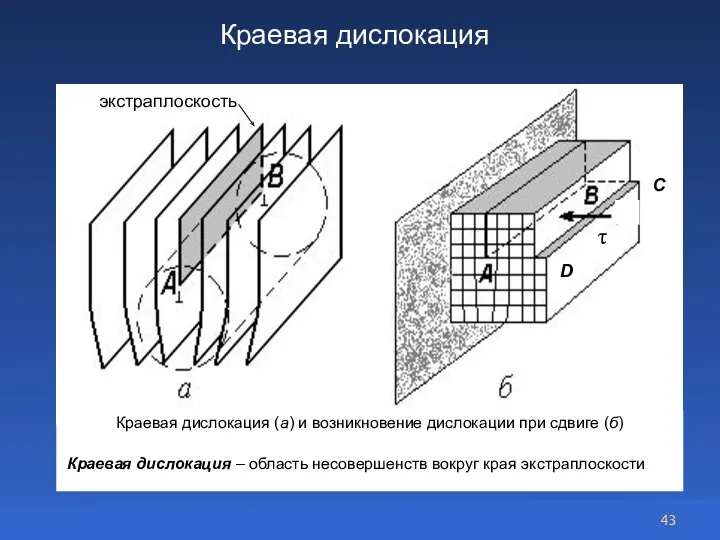

- 43. Краевая дислокация

- 44. Краевая дислокация

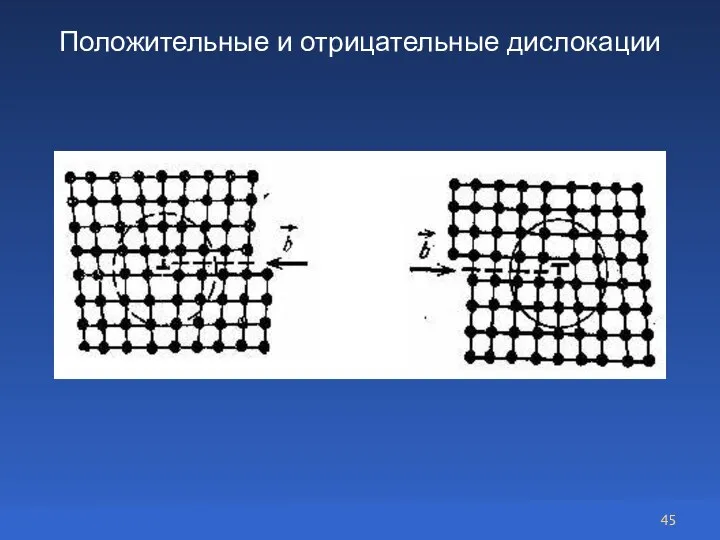

- 45. Положительные и отрицательные дислокации

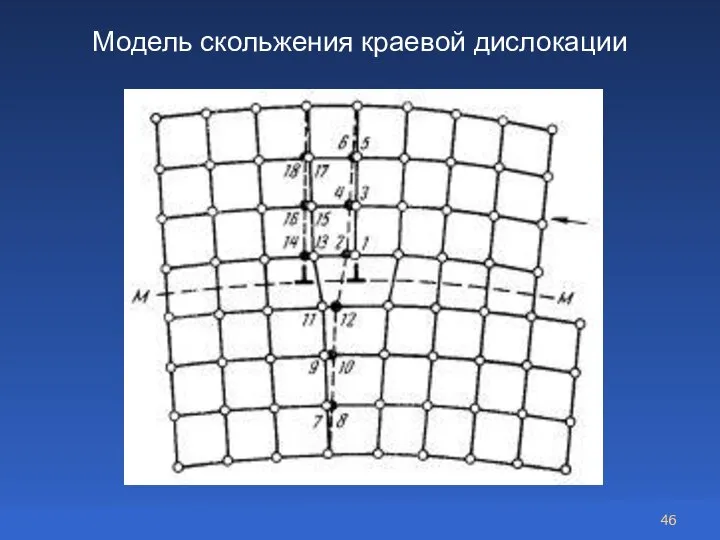

- 46. Модель скольжения краевой дислокации

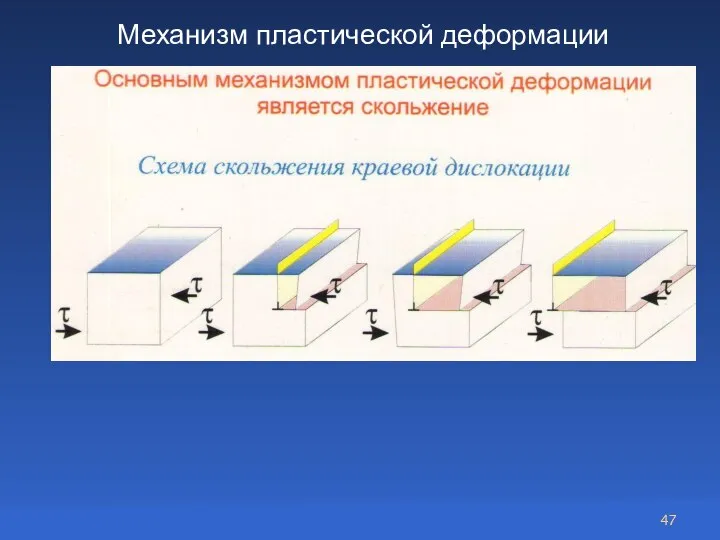

- 47. Механизм пластической деформации

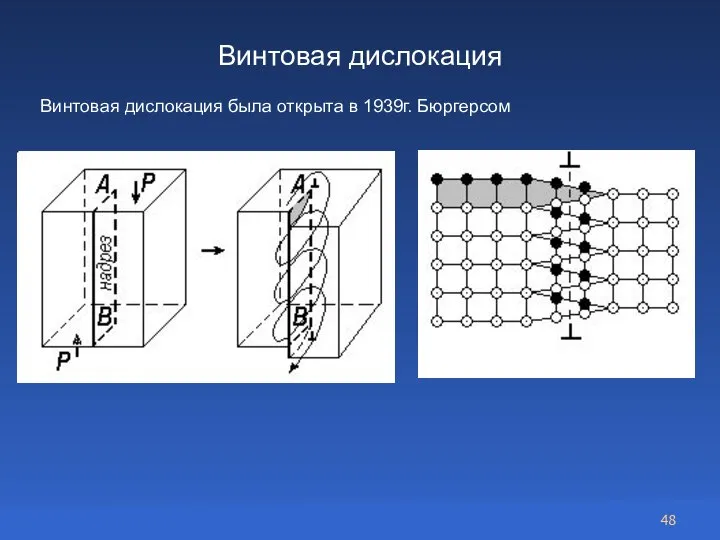

- 48. Винтовая дислокация Винтовая дислокация была открыта в 1939г. Бюргерсом

- 49. Винтовая дислокация

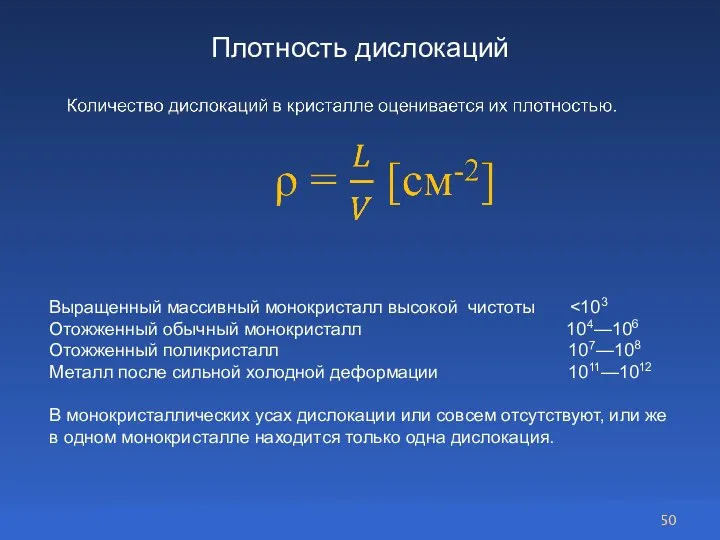

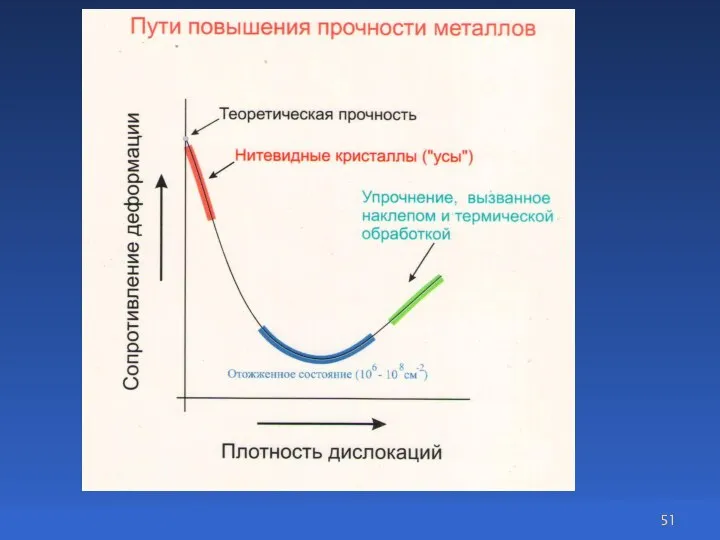

- 50. Плотность дислокаций Выращенный массивный монокристалл высокой чистоты Отожженный обычный монокристалл 104—106 Отожженный поликристалл 107—108 Металл после

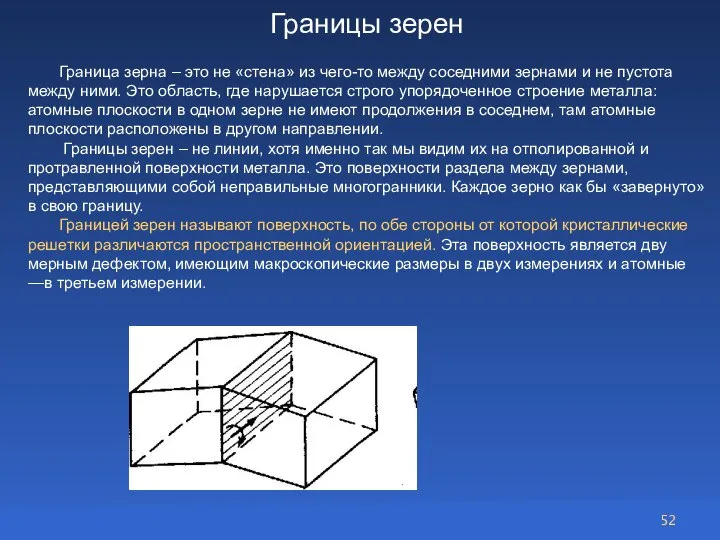

- 52. Границы зерен Граница зерна – это не «стена» из чего-то между соседними зернами и не пустота

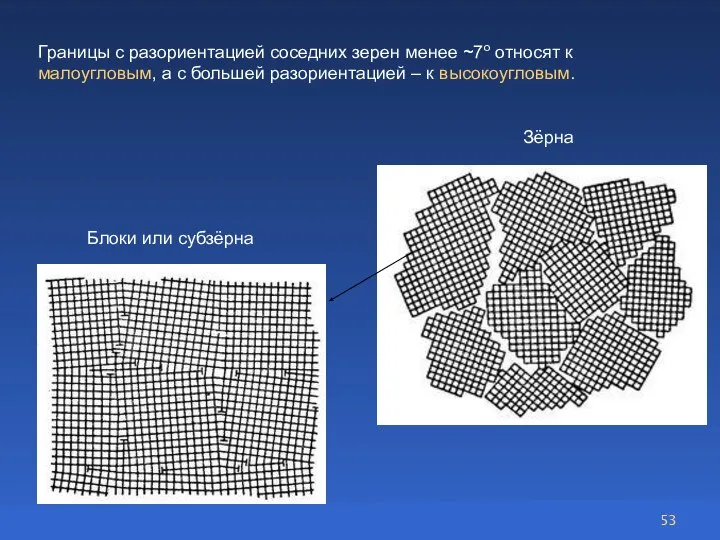

- 53. Границы с разориентацией соседних зерен менее ~7о относят к малоугловым, а с большей разориентацией – к

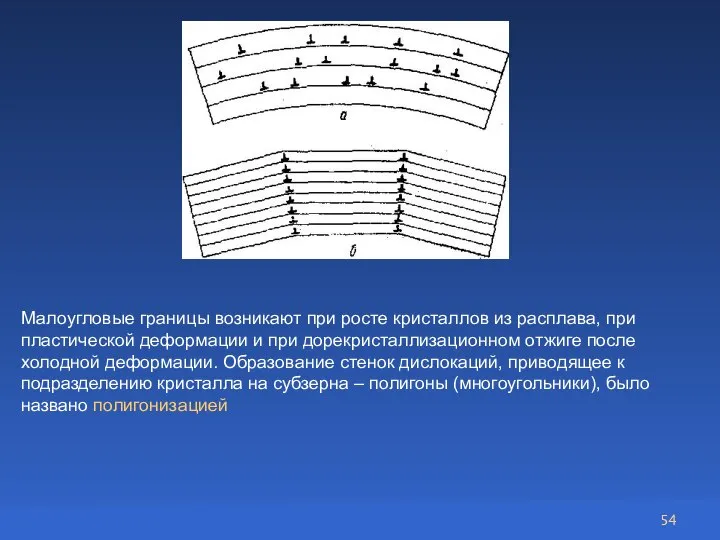

- 54. Малоугловые границы возникают при росте кристаллов из расплава, при пластической деформации и при дорекристаллизационном отжиге после

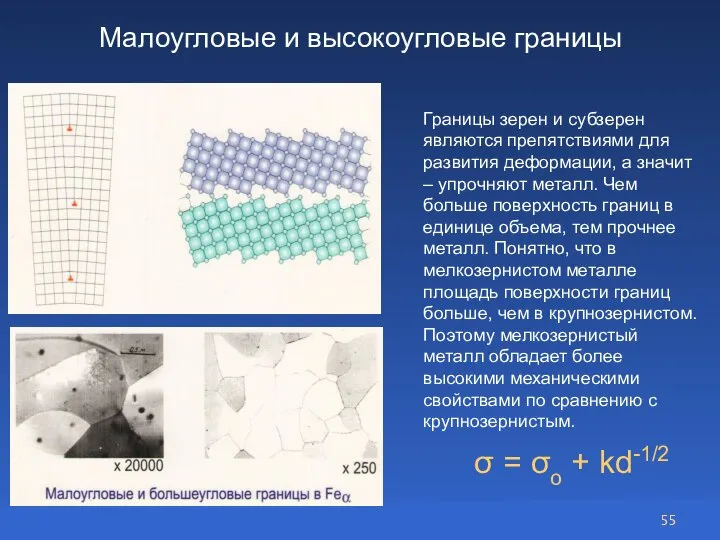

- 55. Малоугловые и высокоугловые границы σ = σо + kd-1/2 Границы зерен и субзерен являются препятствиями для

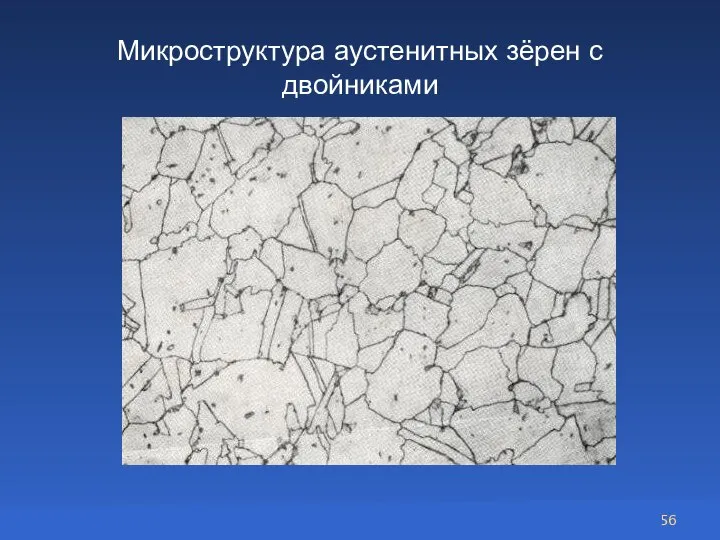

- 56. Микроструктура аустенитных зёрен с двойниками

- 57. Кристаллизация Кристаллизация – процесс образования кристаллов из жидкой фазы (затвердевание металлов и сплавов). Обратный процесс –

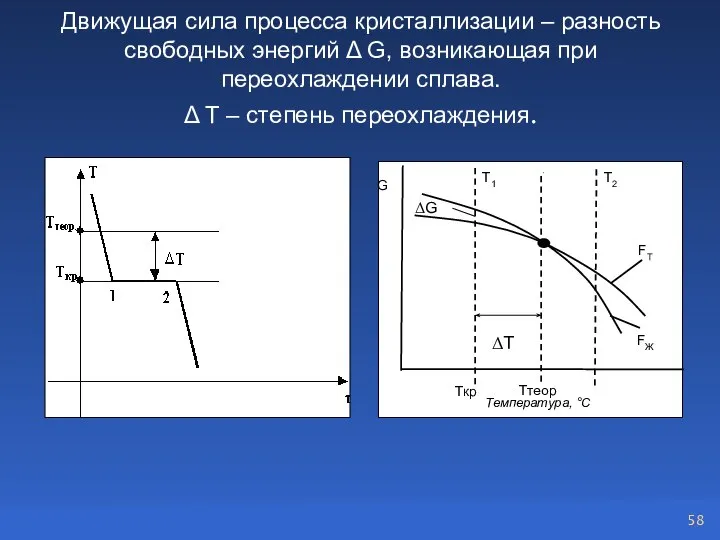

- 58. Движущая сила процесса кристаллизации – разность свободных энергий Δ G, возникающая при переохлаждении сплава. Δ Т

- 59. Схема кристаллизации металла 1. Образование центров кристаллизации 2. Рост кристаллов

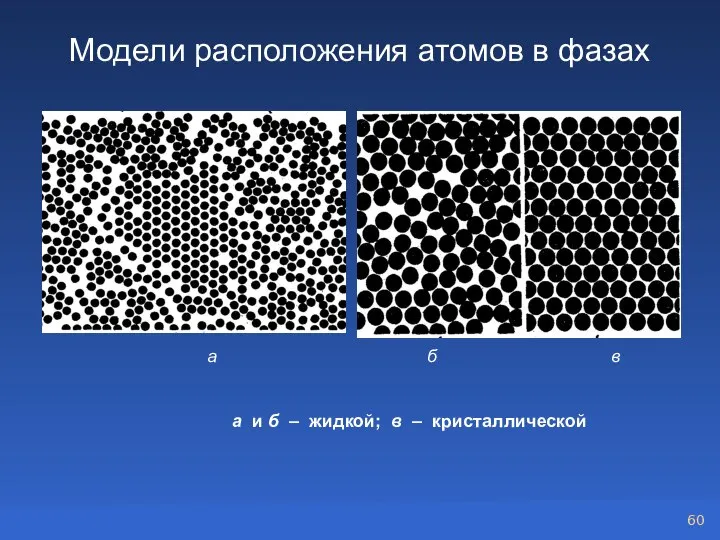

- 60. Модели расположения атомов в фазах а б в а и б – жидкой; в – кристаллической

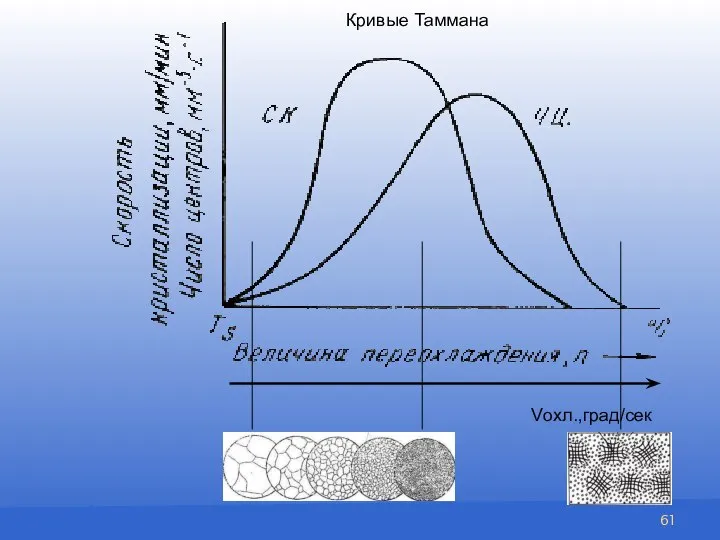

- 61. Vохл.,град/сек Кривые Таммана

- 62. Материаловедение («Машиностроение»). Лекция 2 Схема макроструктур слитков Схема а б в а – три зоны кристаллов

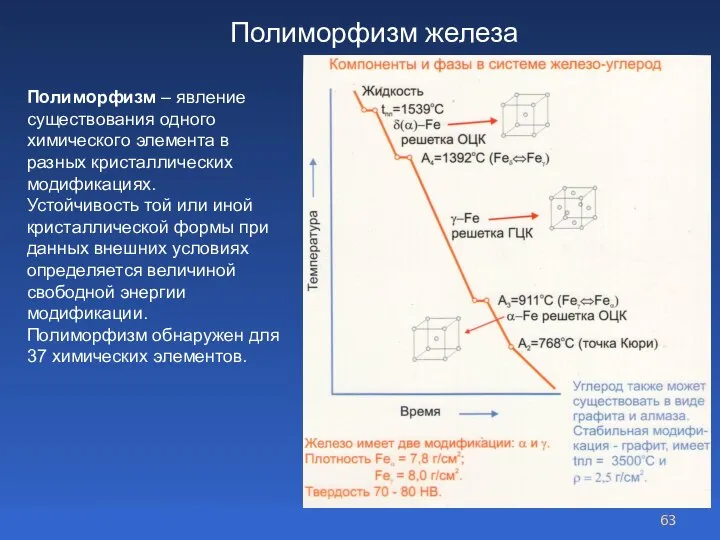

- 63. Полиморфизм железа Полиморфизм – явление существования одного химического элемента в разных кристаллических модификациях. Устойчивость той или

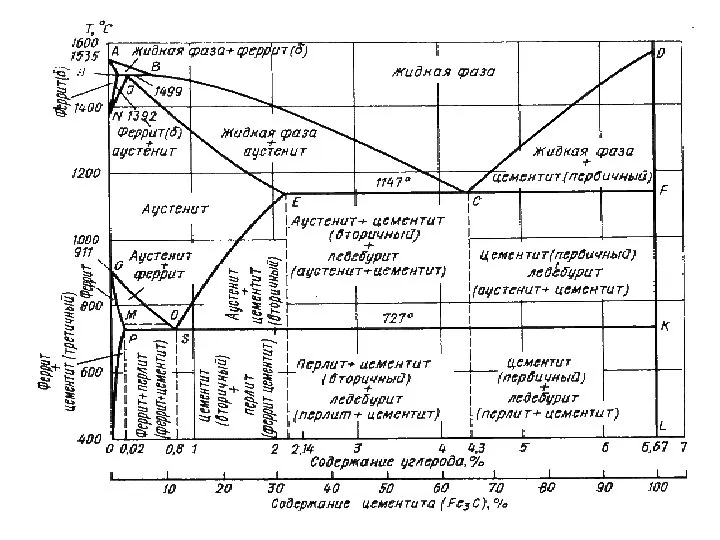

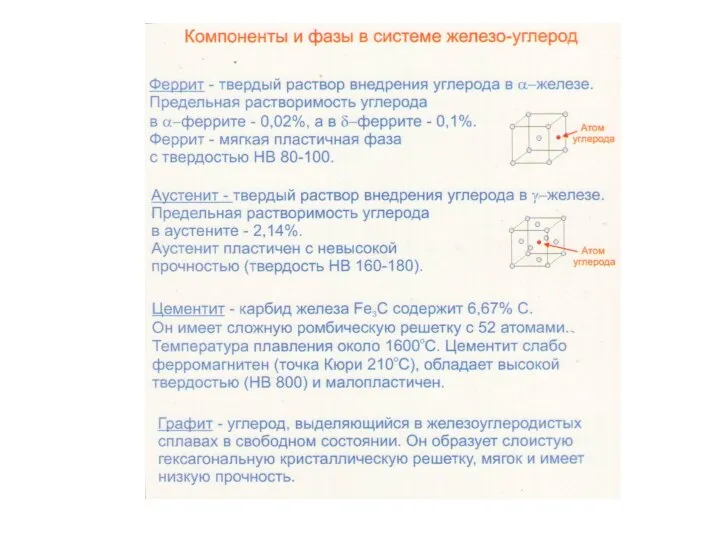

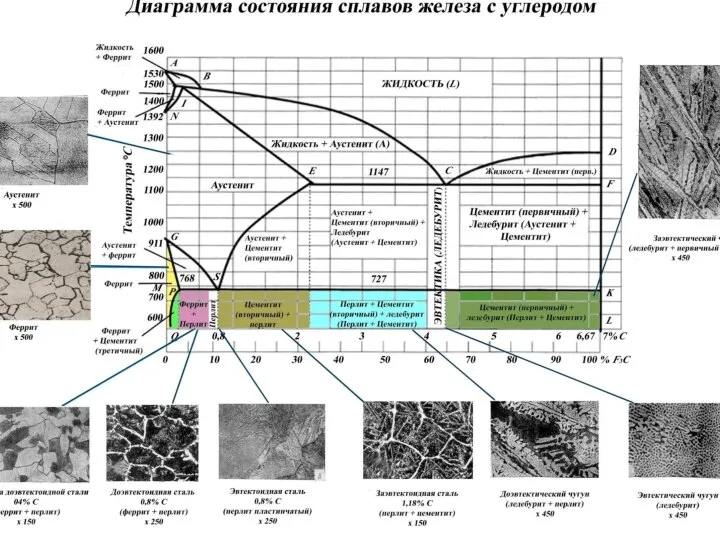

- 64. Теория сплавов и диаграммы состояния Компоненты – химические элементы, образующие сплав (иногда химические соединения). Фаза –

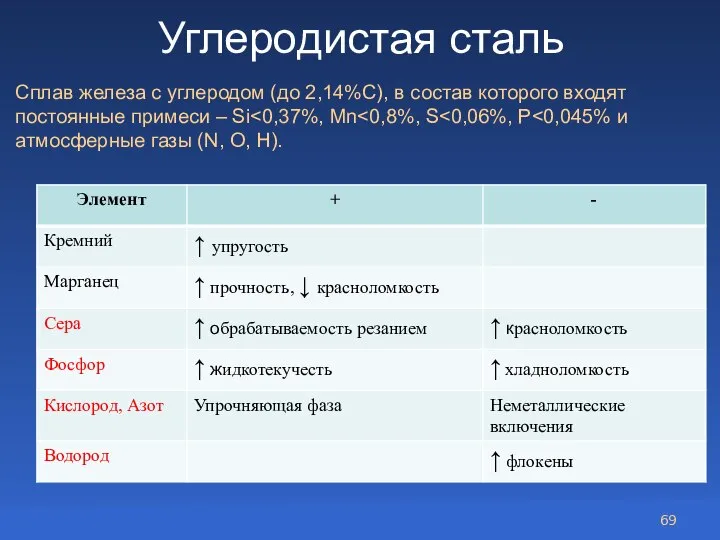

- 69. Углеродистая сталь Сплав железа с углеродом (до 2,14%С), в состав которого входят постоянные примеси – Si

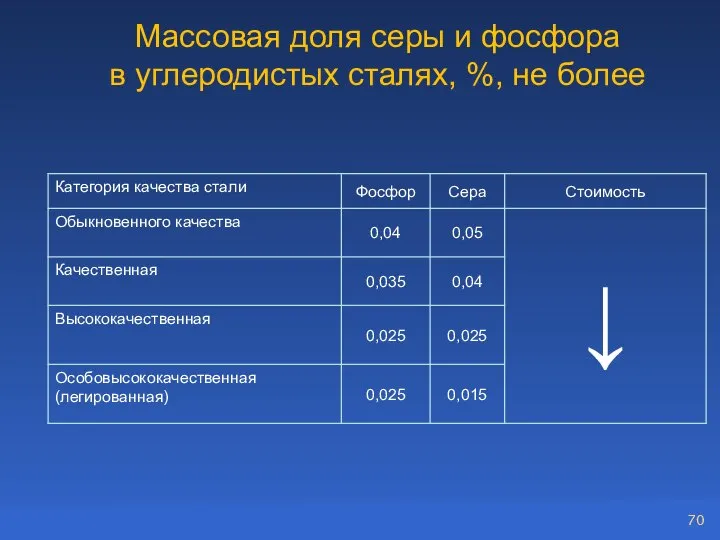

- 70. Массовая доля серы и фосфора в углеродистых сталях, %, не более

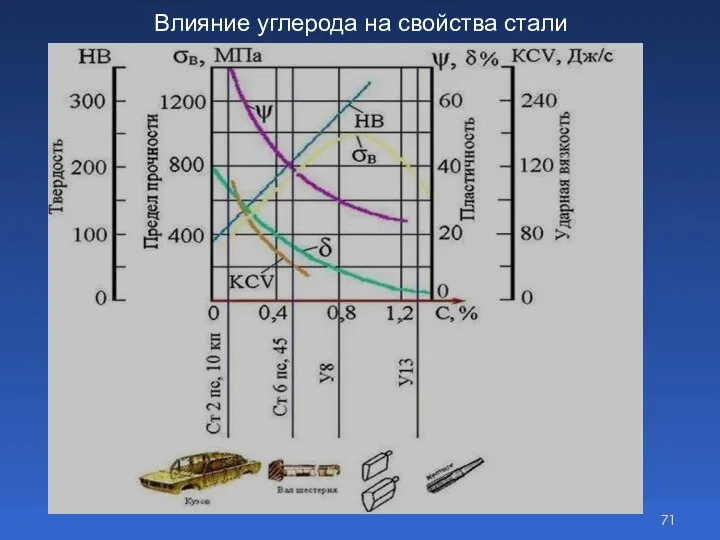

- 71. Влияние углерода на свойства стали

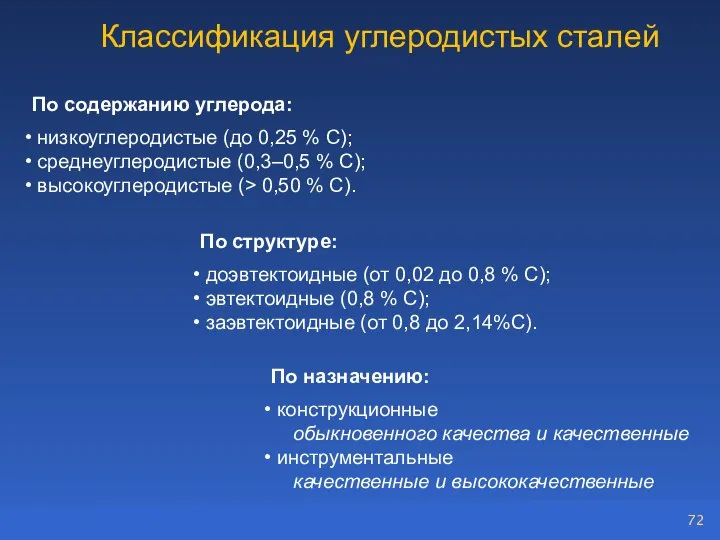

- 72. Классификация углеродистых сталей По содержанию углерода: низкоуглеродистые (до 0,25 % С); среднеуглеродистые (0,3–0,5 % С); высокоуглеродистые

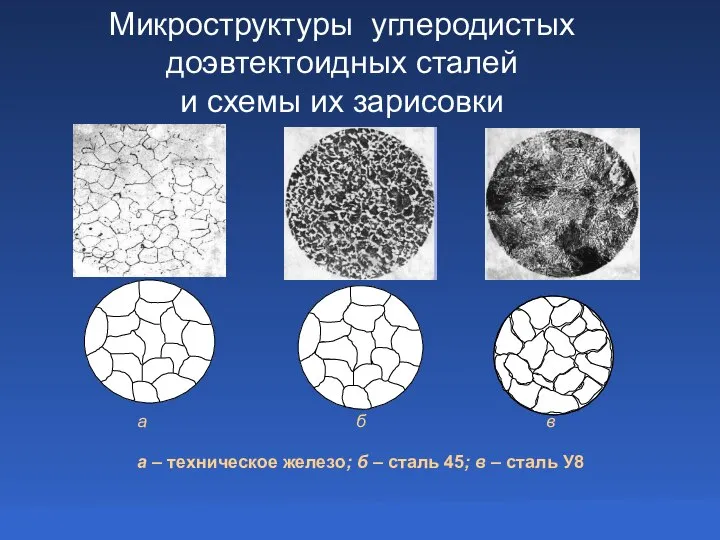

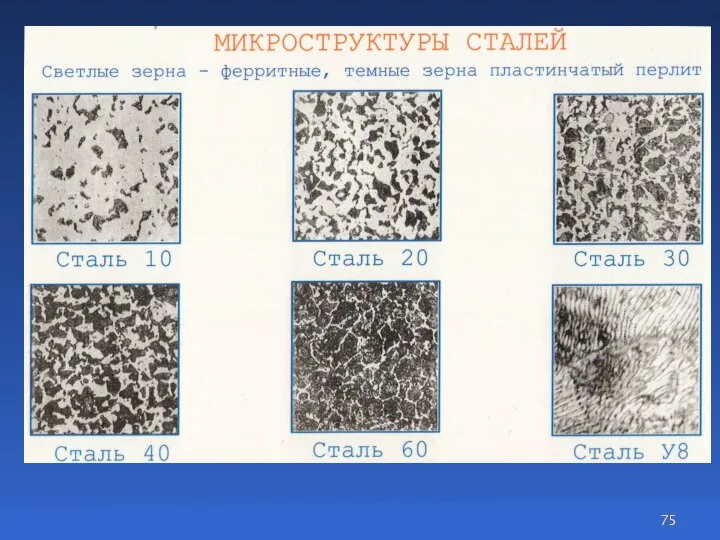

- 73. Микроструктуры углеродистых доэвтектоидных сталей и схемы их зарисовки а б в а – техническое железо; б

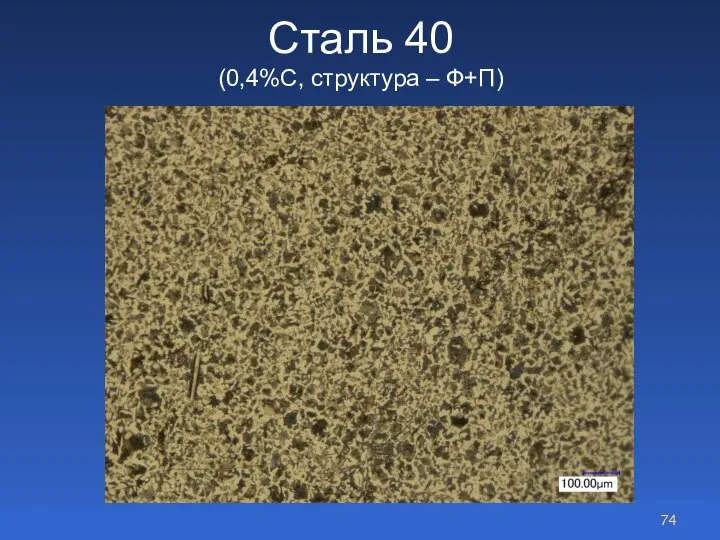

- 74. Сталь 40 (0,4%С, структура – Ф+П)

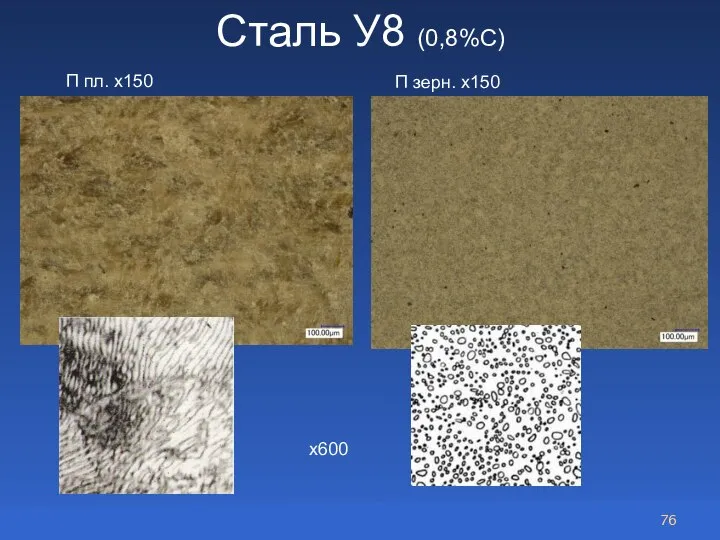

- 76. Сталь У8 (0,8%С) П пл. х150 П зерн. х150 х600

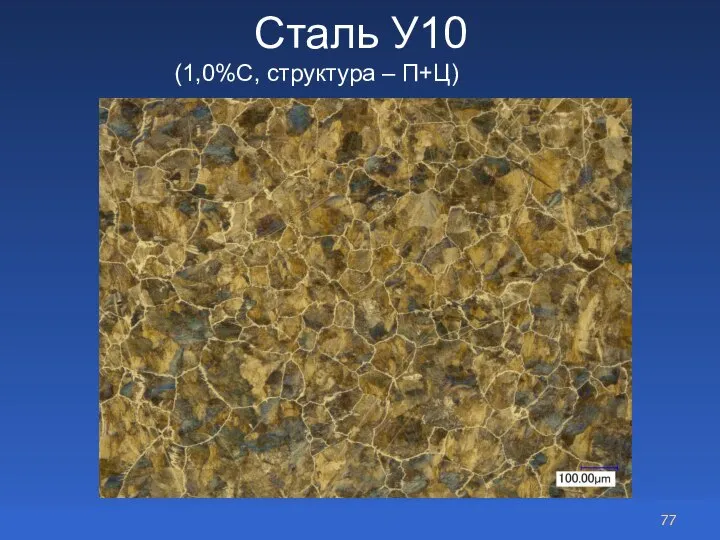

- 77. Сталь У10 (1,0%С, структура – П+Ц)

- 78. Требования к конструкционным сталям Конструкционные стали должны обладать высокой конструкционной прочностью, обеспечивать длительную и надежную работу

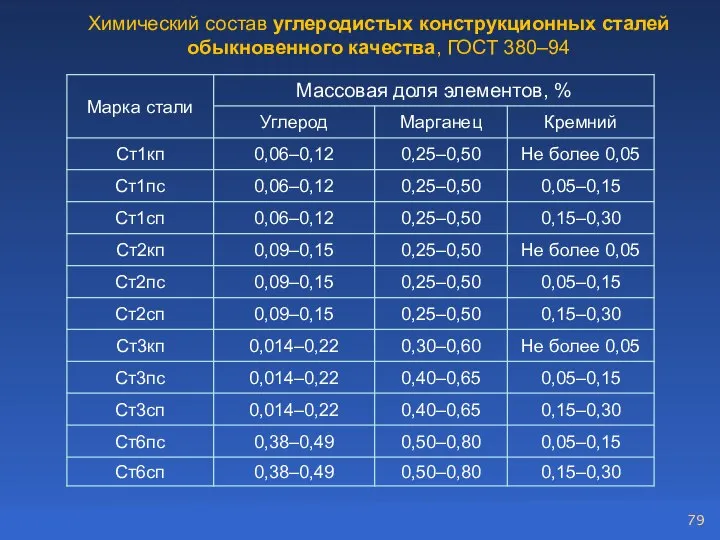

- 79. Химический состав углеродистых конструкционных сталей обыкновенного качества, ГОСТ 380–94

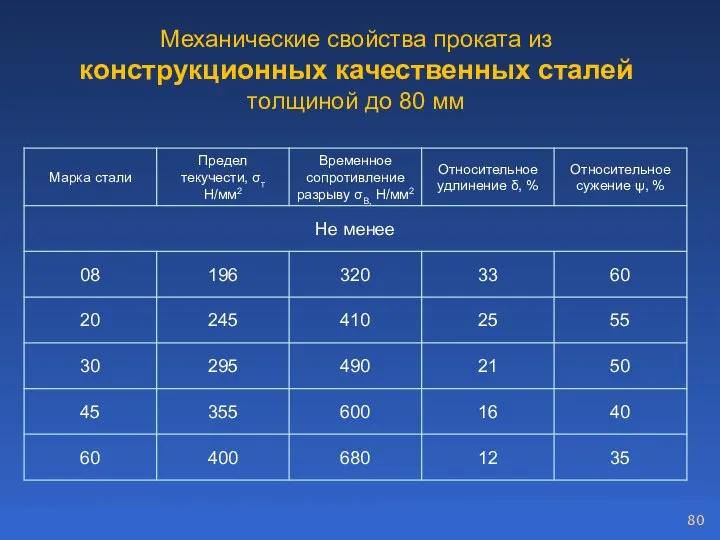

- 80. Механические свойства проката из конструкционных качественных сталей толщиной до 80 мм

- 81. Требования к инструментальным сталям По назначению делятся на стали режущего, измерительного и штампового инструмента. Режущий инструмент

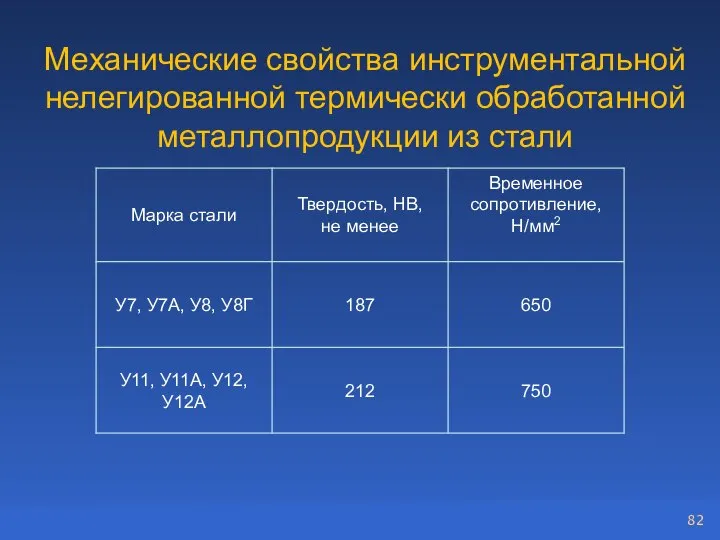

- 82. Механические свойства инструментальной нелегированной термически обработанной металлопродукции из стали

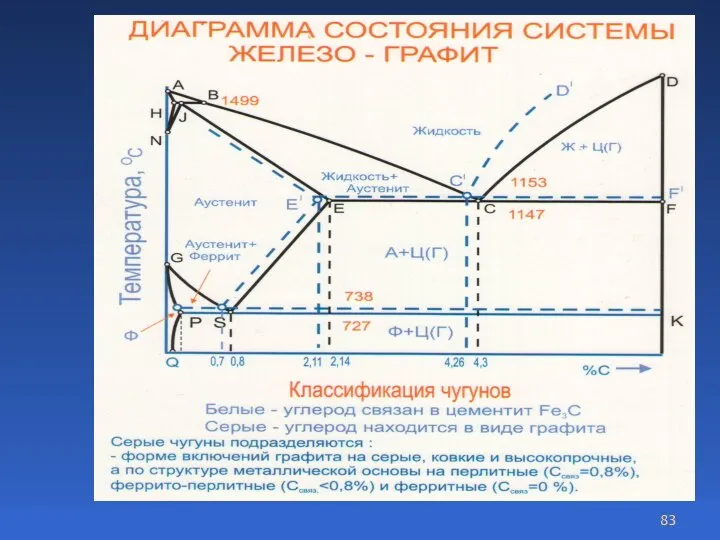

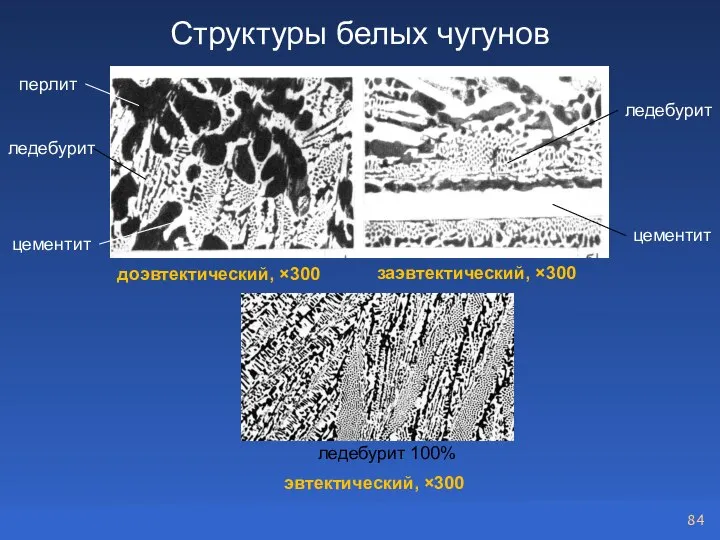

- 84. Структуры белых чугунов доэвтектический, ×300 заэвтектический, ×300 эвтектический, ×300 перлит ледебурит цементит цементит ледебурит ледебурит 100%

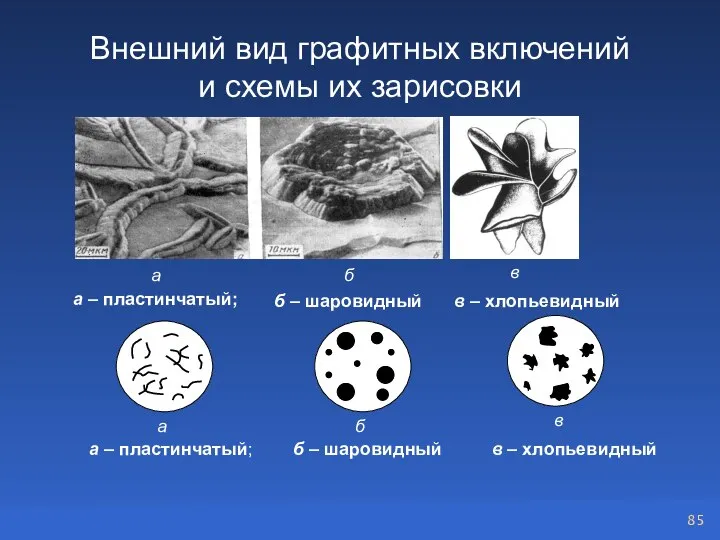

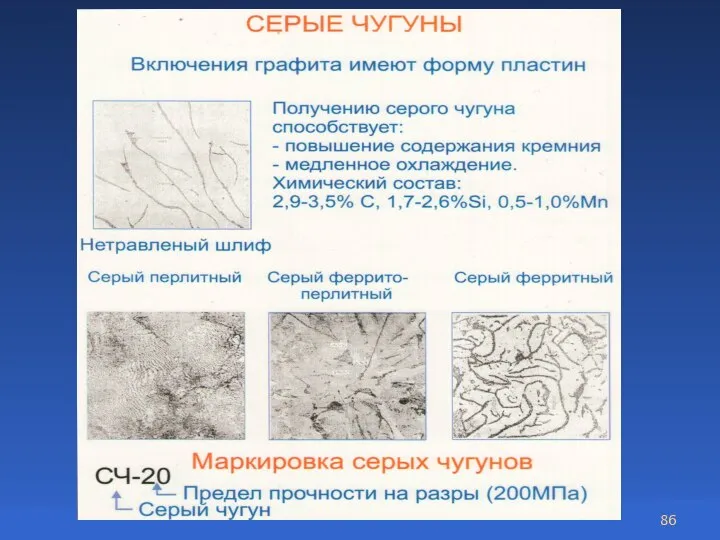

- 85. Внешний вид графитных включений и схемы их зарисовки а – пластинчатый; б – шаровидный а б

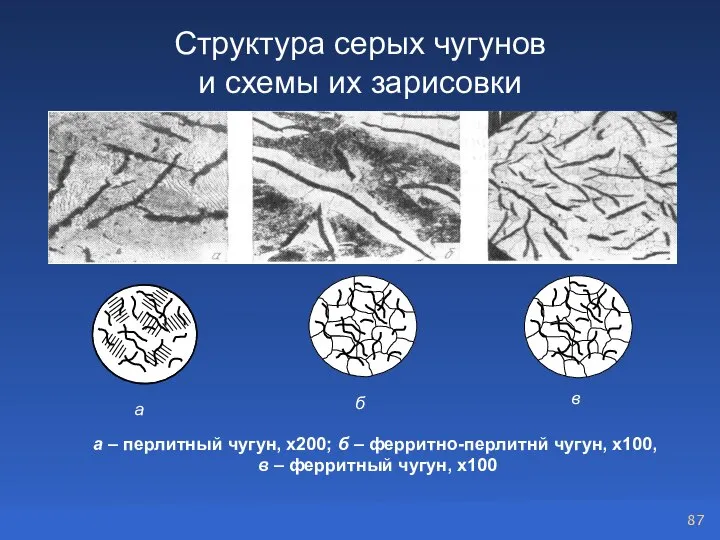

- 87. Структура серых чугунов и схемы их зарисовки а – перлитный чугун, х200; б – ферритно-перлитнй чугун,

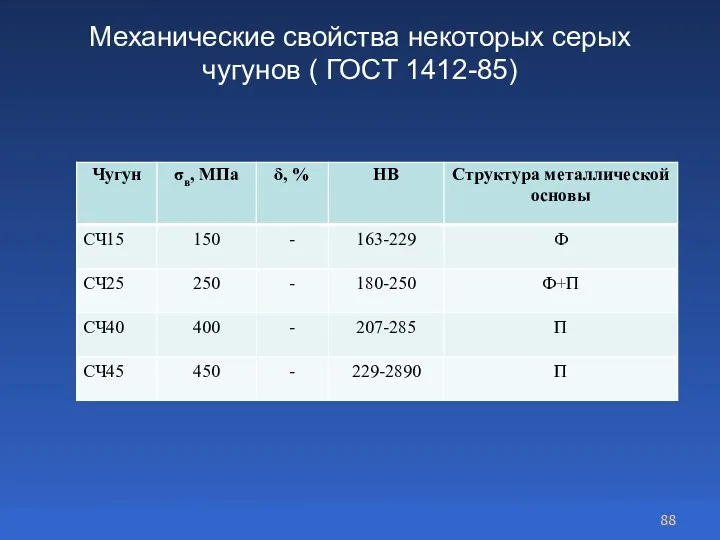

- 88. Механические свойства некоторых серых чугунов ( ГОСТ 1412-85)

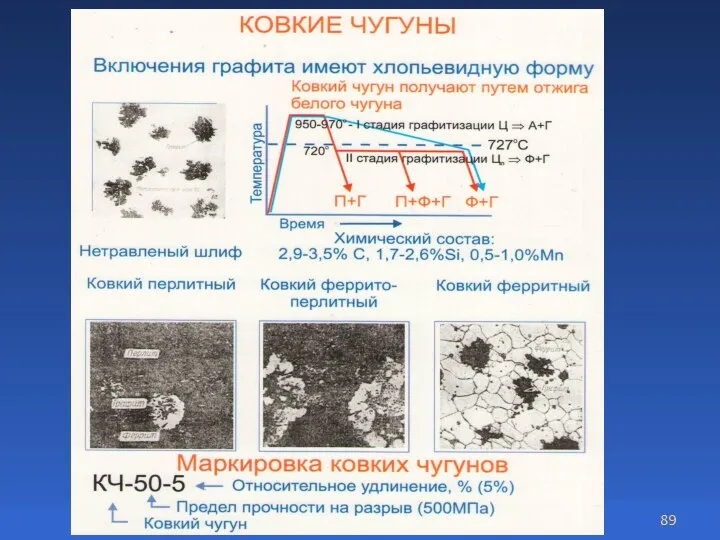

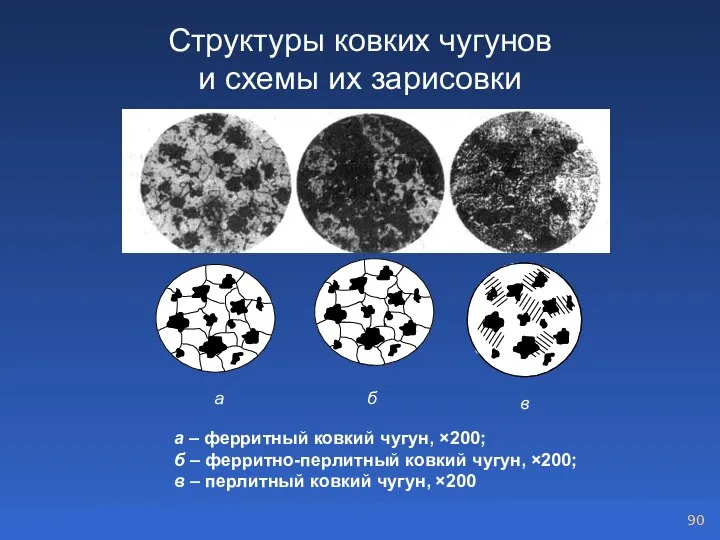

- 90. Структуры ковких чугунов и схемы их зарисовки а – ферритный ковкий чугун, ×200; б – ферритно-перлитный

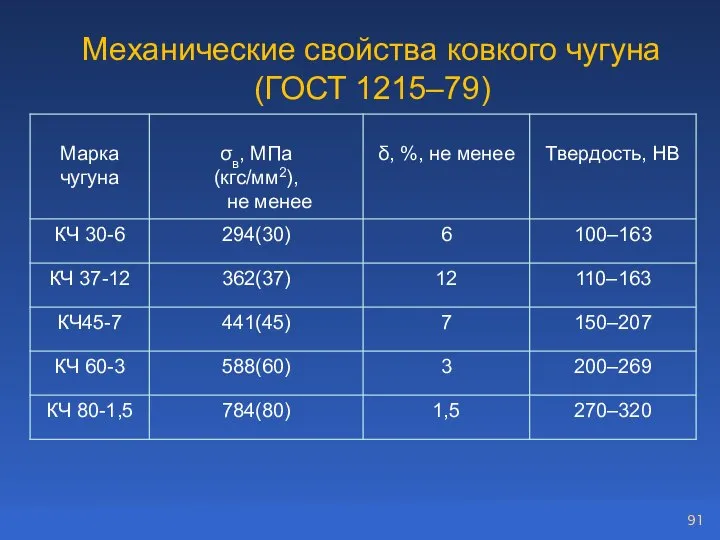

- 91. Механические свойства ковкого чугуна (ГОСТ 1215–79)

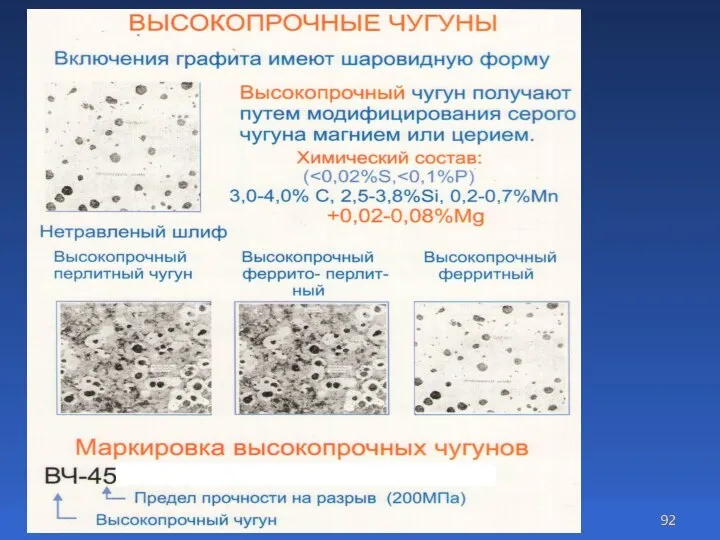

- 93. Структуры высокопрочных чугунов и схемы их зарисовки а б а – высокопрочный чугун на ферритной основе;

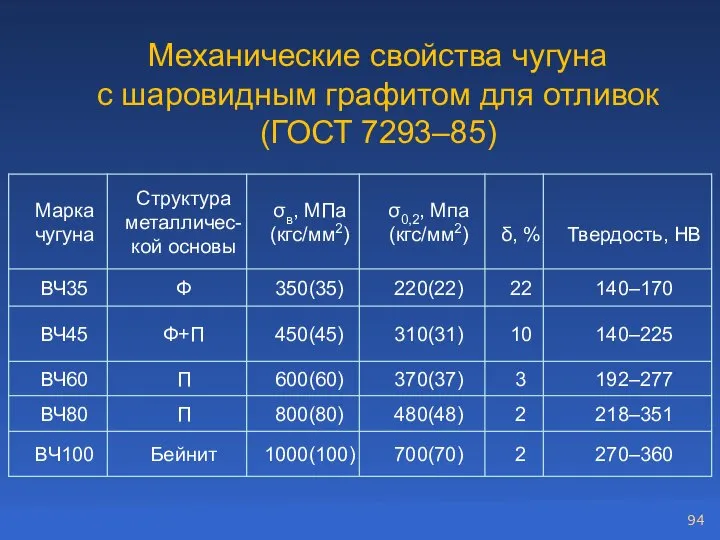

- 94. Механические свойства чугуна с шаровидным графитом для отливок (ГОСТ 7293–85)

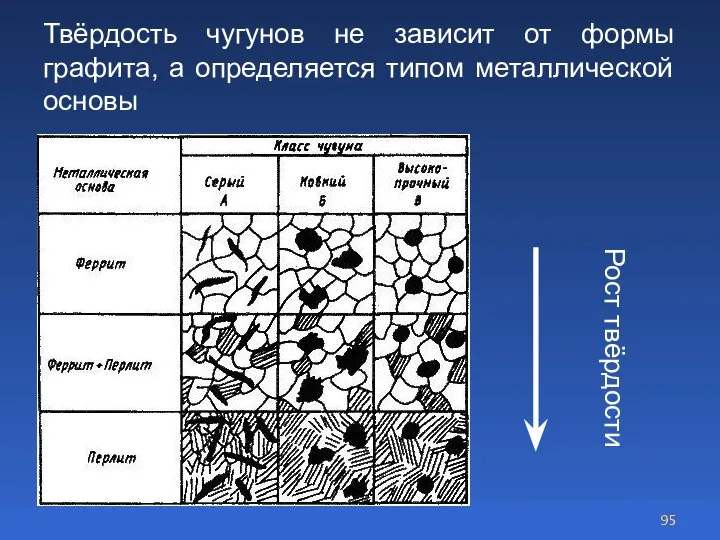

- 95. Твёрдость чугунов не зависит от формы графита, а определяется типом металлической основы Рост твёрдости

- 96. Литейное производство

- 97. Отливки из чугунов

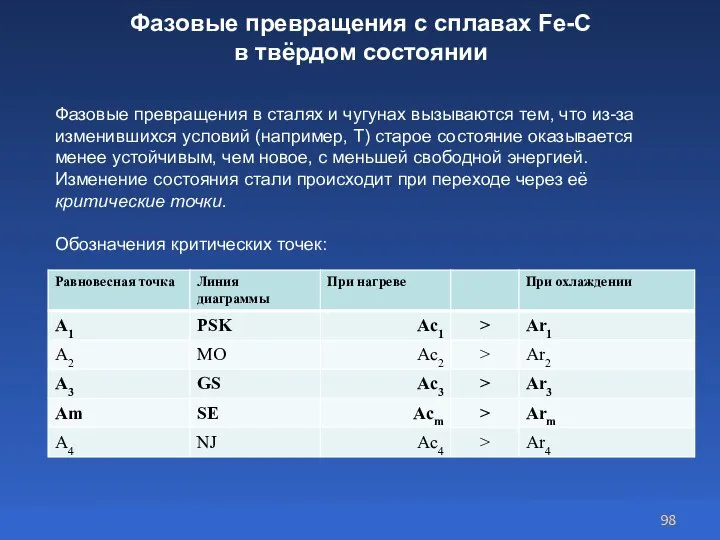

- 98. Фазовые превращения с сплавах Fe-C в твёрдом состоянии Фазовые превращения в сталях и чугунах вызываются тем,

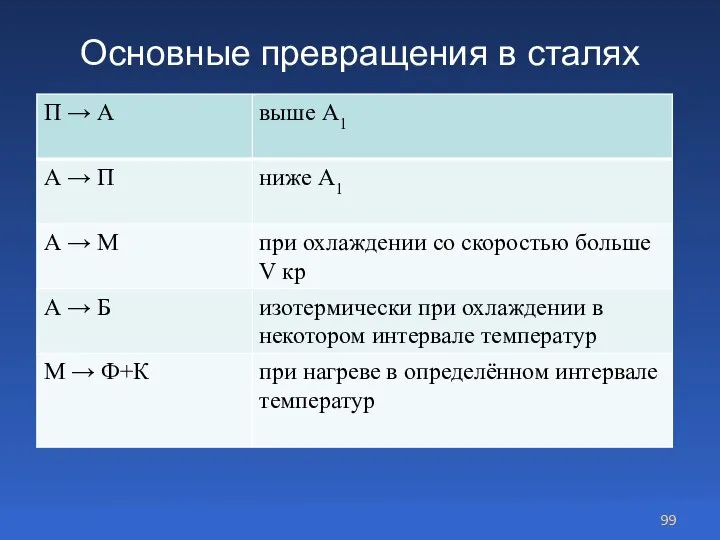

- 99. Основные превращения в сталях

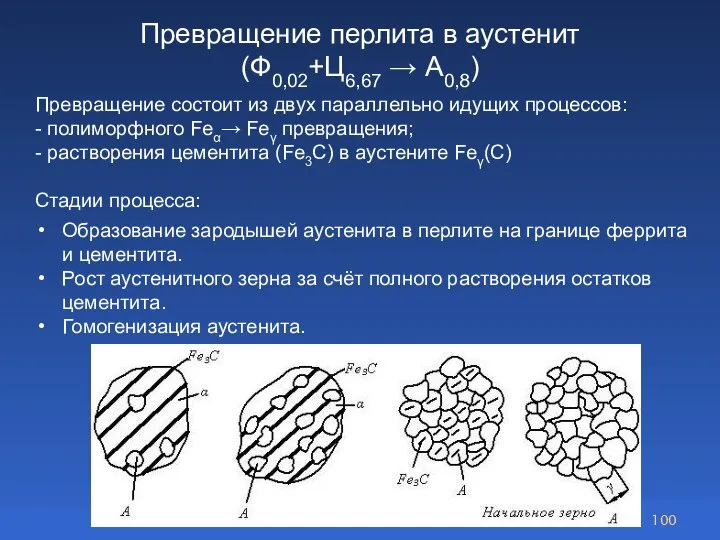

- 100. Превращение перлита в аустенит (Ф0,02+Ц6,67 → А0,8) Образование зародышей аустенита в перлите на границе феррита и

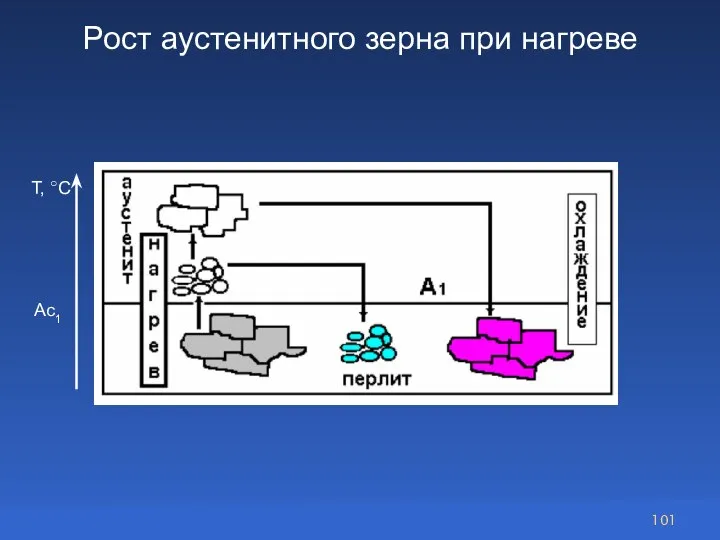

- 101. Рост аустенитного зерна при нагреве Ас1 Т, ○С

- 102. Диаграмма изотермического превращения аустенита для эвтектоидной стали Рост твёрдости верхний нижний Мн

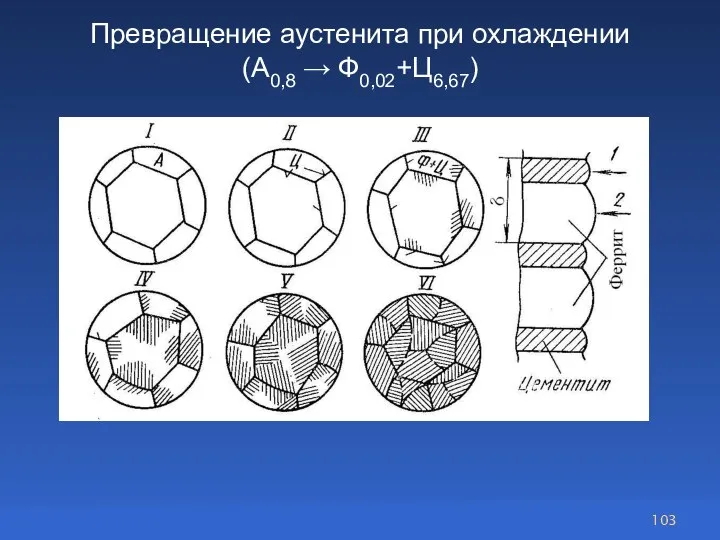

- 103. Превращение аустенита при охлаждении (А0,8 → Ф0,02+Ц6,67)

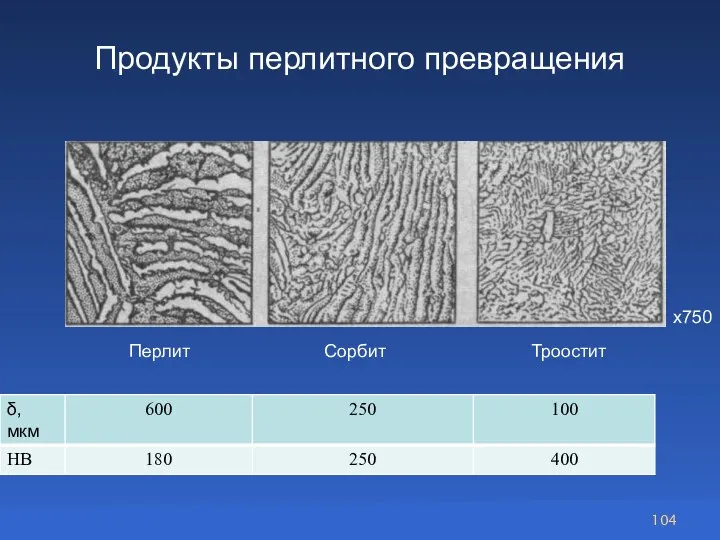

- 104. Продукты перлитного превращения Перлит Сорбит Троостит х750

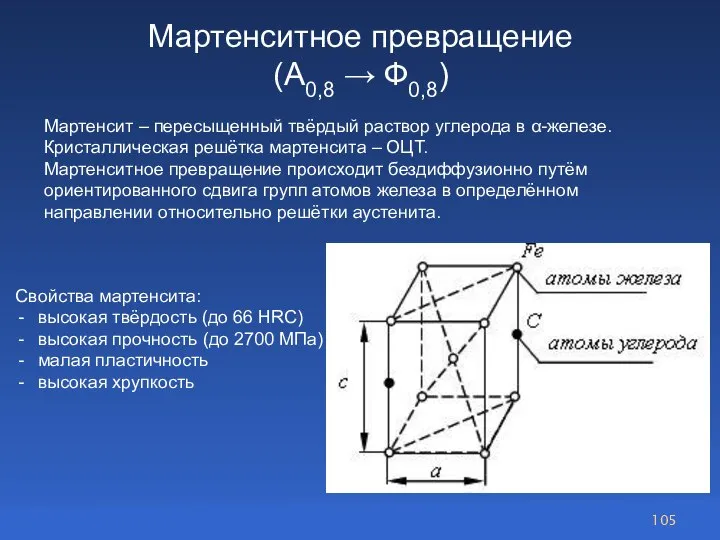

- 105. Мартенситное превращение (А0,8 → Ф0,8) Мартенсит – пересыщенный твёрдый раствор углерода в α-железе. Кристаллическая решётка мартенсита

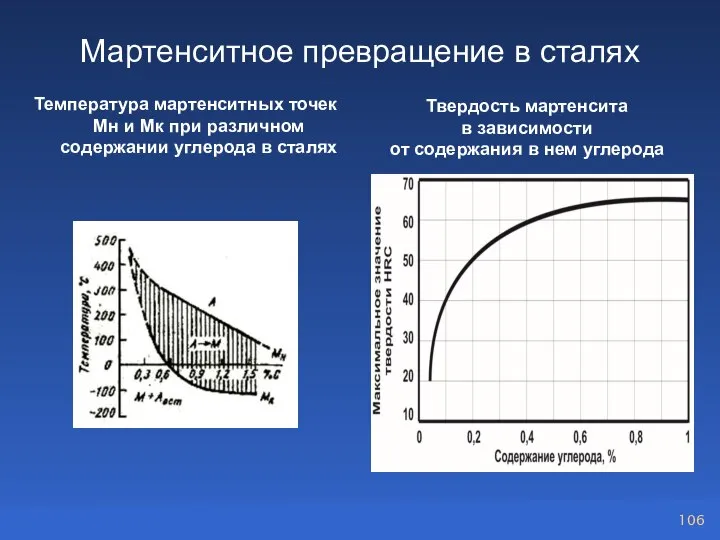

- 106. Мартенситное превращение в сталях Температура мартенситных точек Мн и Мк при различном содержании углерода в сталях

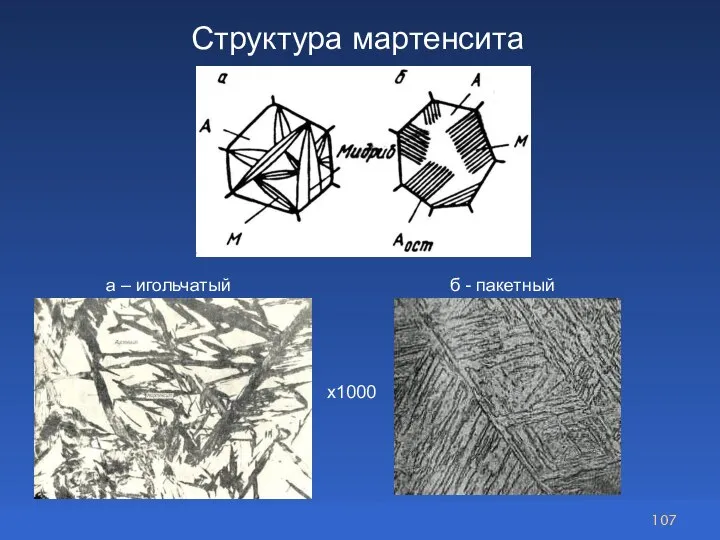

- 107. Структура мартенсита а – игольчатый б - пакетный х1000

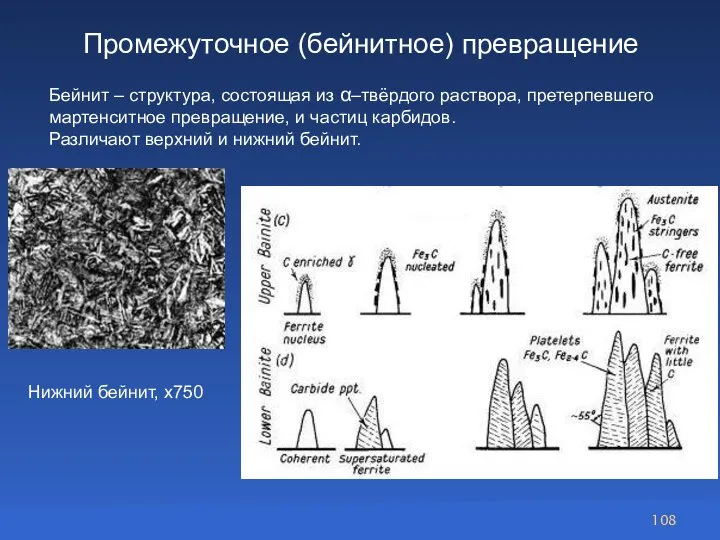

- 108. Промежуточное (бейнитное) превращение Бейнит – структура, состоящая из α–твёрдого раствора, претерпевшего мартенситное превращение, и частиц карбидов.

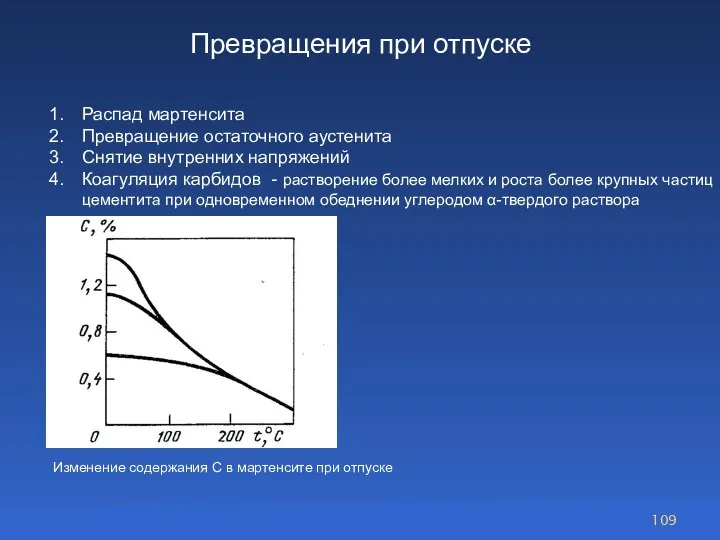

- 109. Превращения при отпуске Распад мартенсита Превращение остаточного аустенита Снятие внутренних напряжений Коагуляция карбидов - растворение более

- 110. Структуры отпуска Мартенсит отпуска Троостит отпуска Сорбит отпуска х 500 200 оС 400 оС 600 оС

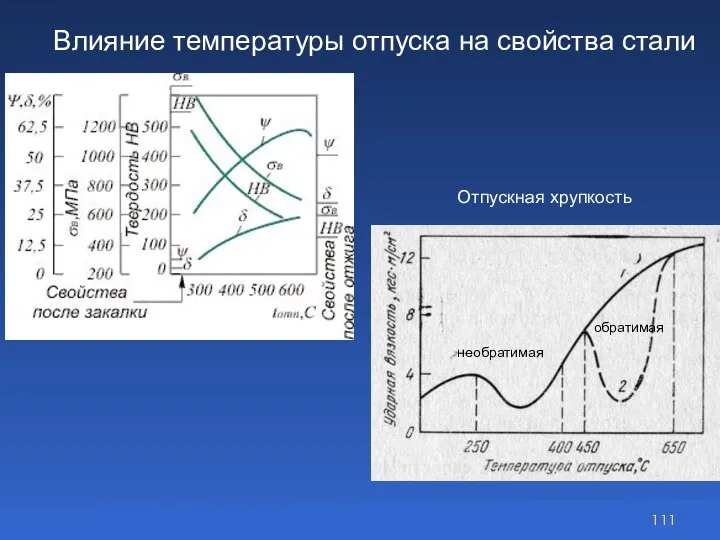

- 111. Влияние температуры отпуска на свойства стали необратимая обратимая Отпускная хрупкость

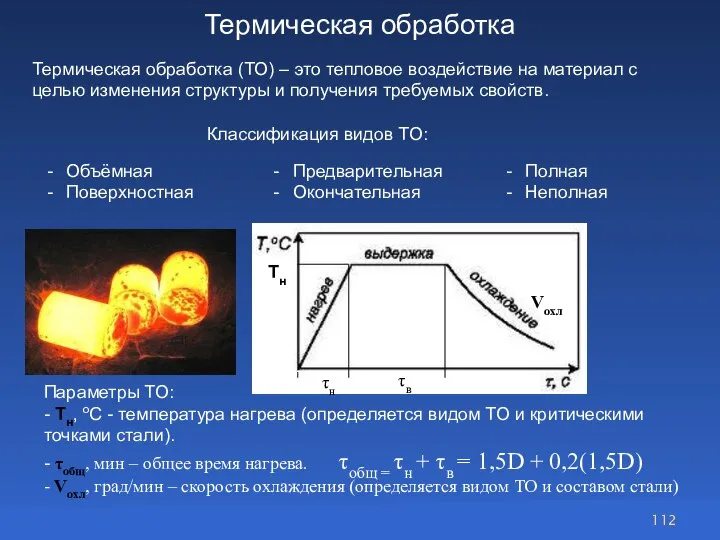

- 112. Термическая обработка Термическая обработка (ТО) – это тепловое воздействие на материал с целью изменения структуры и

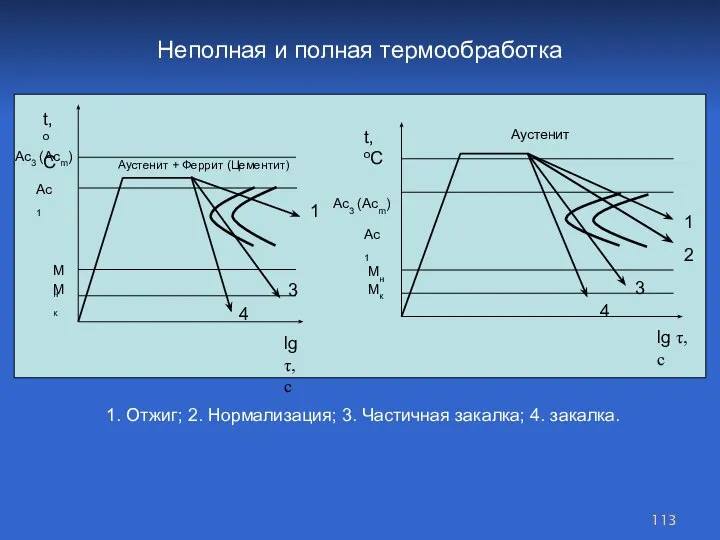

- 113. Неполная и полная термообработка Ас3 (Асm) Ас1 1. Отжиг; 2. Нормализация; 3. Частичная закалка; 4. закалка.

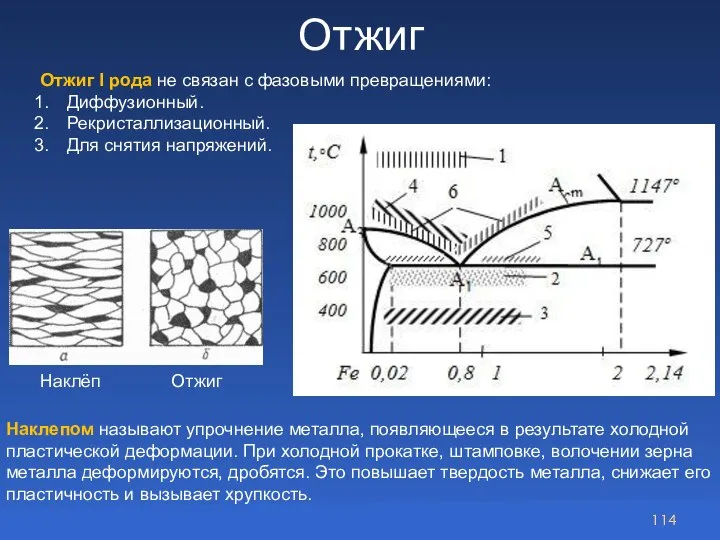

- 114. Отжиг Отжиг I рода не связан с фазовыми превращениями: Диффузионный. Рекристаллизационный. Для снятия напряжений. Наклёп Отжиг

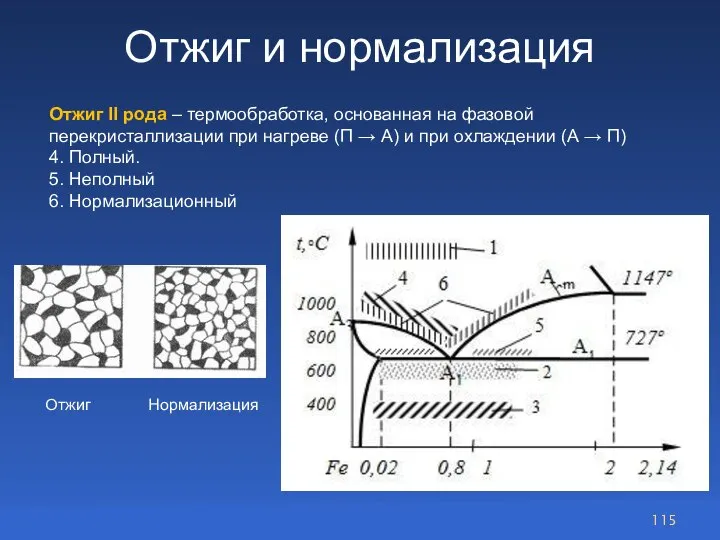

- 115. Отжиг и нормализация Отжиг II рода – термообработка, основанная на фазовой перекристаллизации при нагреве (П →

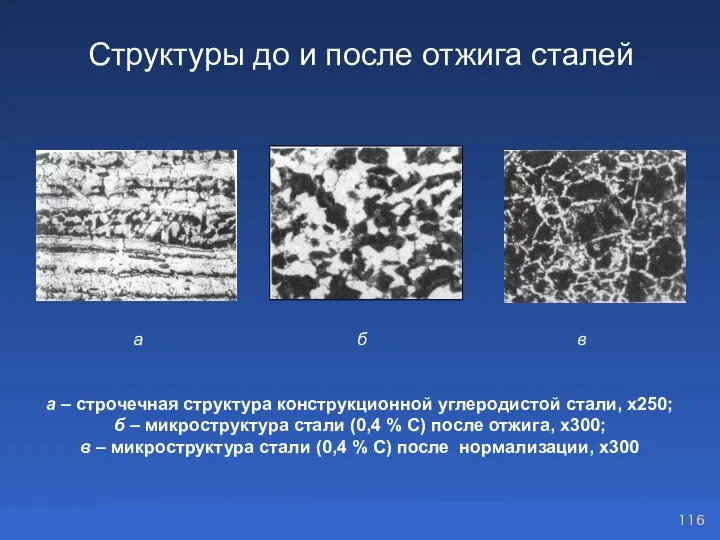

- 116. Структуры до и после отжига сталей а б в а – строчечная структура конструкционной углеродистой стали,

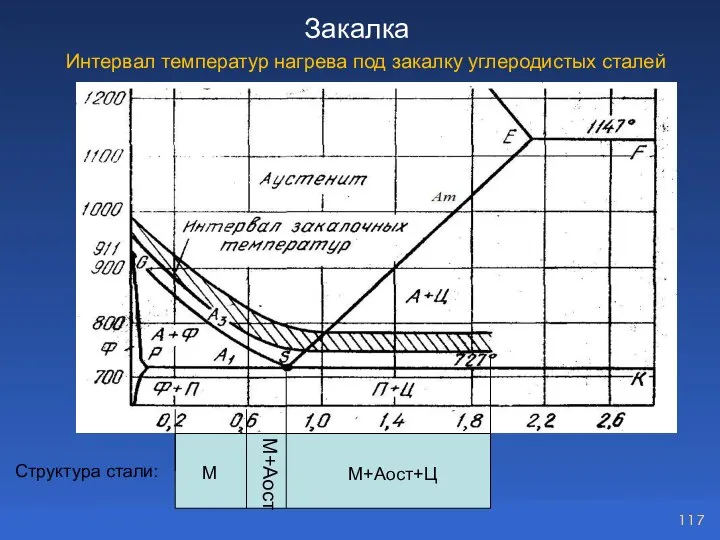

- 117. Интервал температур нагрева под закалку углеродистых сталей Закалка М+Аост М+Аост+Ц М Структура стали:

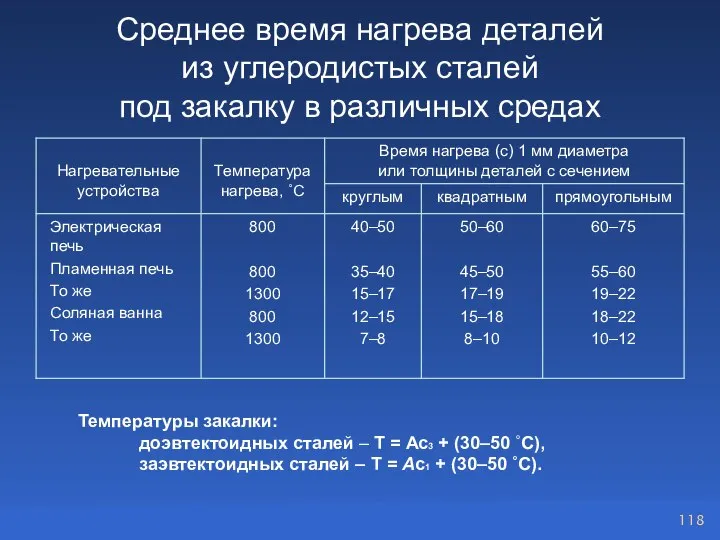

- 118. Среднее время нагрева деталей из углеродистых сталей под закалку в различных средах Температуры закалки: доэвтектоидных сталей

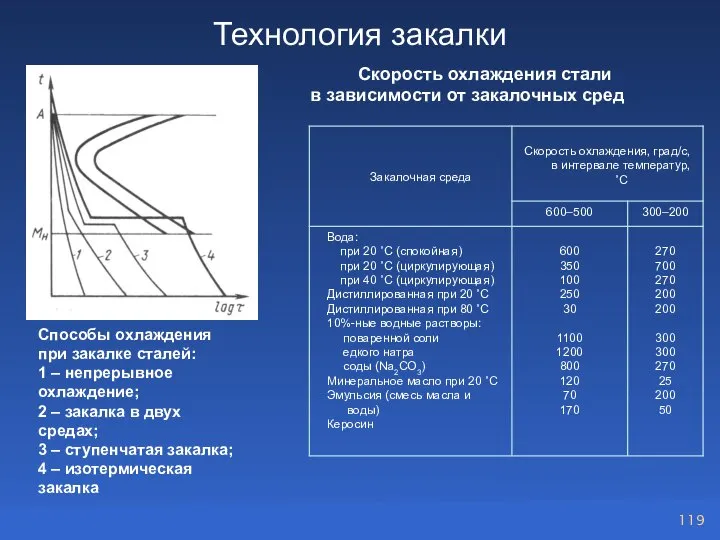

- 119. Технология закалки Скорость охлаждения стали в зависимости от закалочных сред Способы охлаждения при закалке сталей: 1

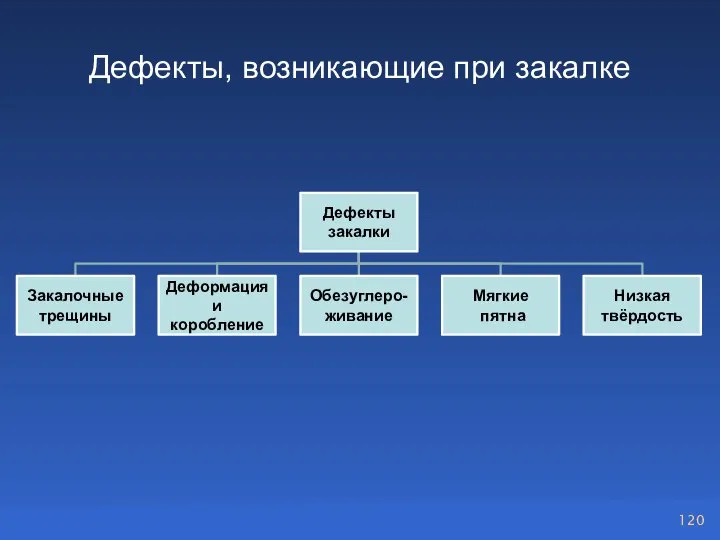

- 120. Дефекты, возникающие при закалке

- 121. Отпуск Отпуск — термическая обработка закалённой на мартенсит стали, при которой основными процессами являются распад мартенсита

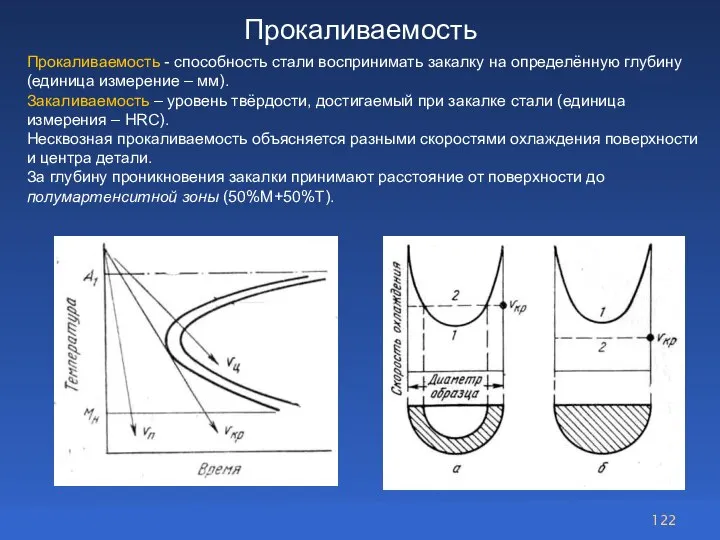

- 122. Прокаливаемость Прокаливаемость - способность стали воспринимать закалку на определённую глубину (единица измерение – мм). Закаливаемость –

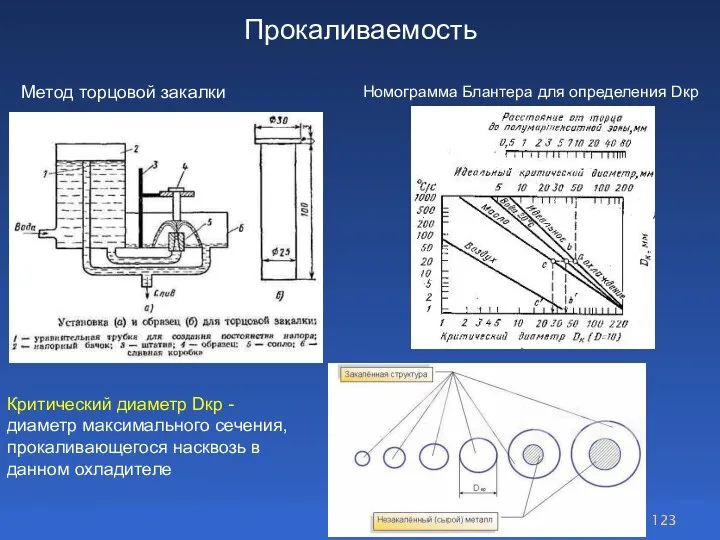

- 123. Прокаливаемость Метод торцовой закалки Номограмма Блантера для определения Dкр Критический диаметр Dкр - диаметр максимального сечения,

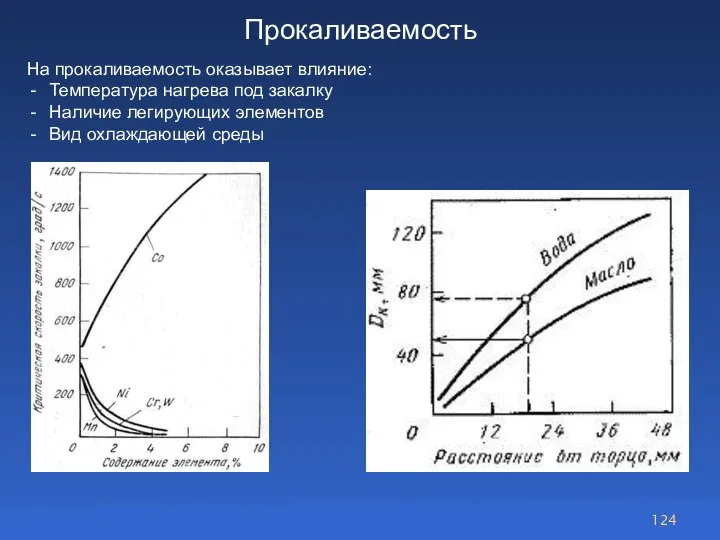

- 124. Прокаливаемость На прокаливаемость оказывает влияние: Температура нагрева под закалку Наличие легирующих элементов Вид охлаждающей среды

- 125. Поверхностное упрочнение Методы поверхностного упрочнения: термические (ТО): Газопламенная закалка Закалка ТВЧ Нагрев в электролите Контактный электронагрев

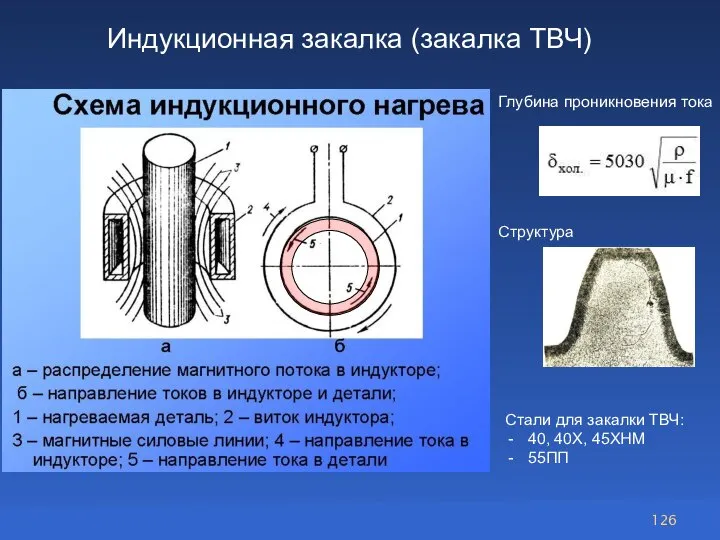

- 126. Индукционная закалка (закалка ТВЧ) Глубина проникновения тока Стали для закалки ТВЧ: 40, 40Х, 45ХНМ 55ПП Структура

- 127. Преимущества закалки ТВЧ: ТВЧ закалка экономичней объёмной закалки, т.к. нагревается только необходимый элемент детали плюс уменьшается

- 128. Химико-термическая обработка ХТО – изменение химического состава поверхностного слоя материала при высокой температуре с целью изменения

- 129. Цементация Это химико-термическая обработка, заключающаяся в насыщении поверхностного слоя стали углеродом. Назначение цементации и последующей термообработки

- 130. Структура цементованного слоя До цементации: Ф+П После цементации: П+Ц, П, П+Ф. х100

- 131. Термообработка стали после цементации а) закалка с цементационного нагрева б) для НМС в) для НКС Структура

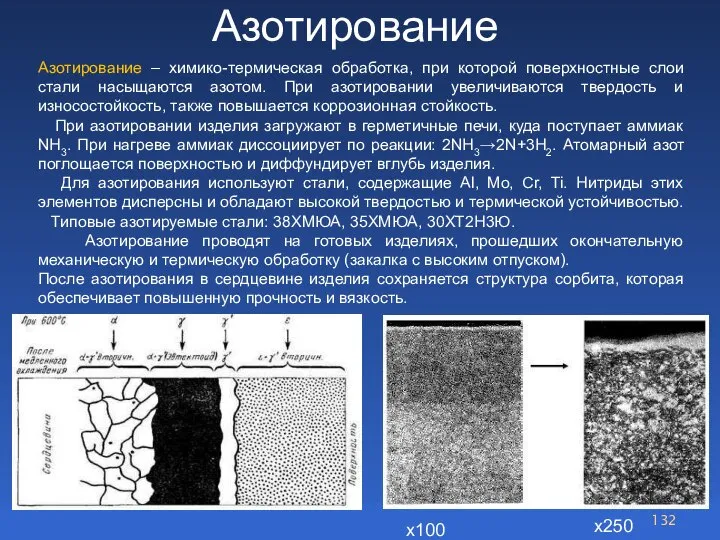

- 132. Азотирование Азотирование – химико-термическая обработка, при которой поверхностные слои стали насыщаются азотом. При азотировании увеличиваются твердость

- 133. Азотирование - для повышения поверхностной твердости и износостойкости Т = 500…560°С, τ = 24…90 часов, скорость

- 134. Цианирование и нитроцементация Цианирование – химико-термическая обработка, при которой поверхность стали насыщается одновременно углеродом и азотом.

- 135. Цианирование и нитроцементация Нитроцементация – газовое цианирование, осуществляется в газовых смесях из цементующего газа и диссоциированного

- 136. Легированные стали Легирующие элементы – химические элементы, специально вводимые в сталь для получения заданных свойств. Улучшают

- 137. Роль легирующих элементов Хром повышает прокаливаемость, способствует получению высокой и равномерной твердости стали, увеличивает коррозионную стойкость.

- 138. Влияние легирующих элементов на механические и технологические свойства сталей

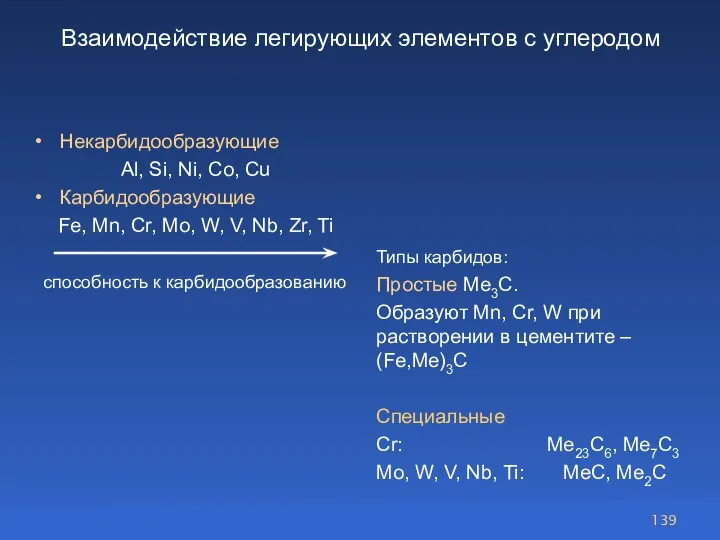

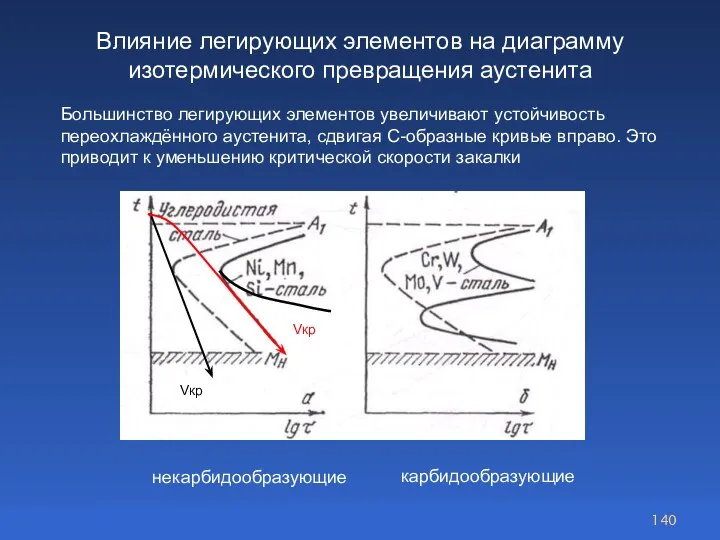

- 139. Взаимодействие легирующих элементов с углеродом Некарбидообразующие Al, Si, Ni, Co, Cu Карбидообразующие Fe, Mn, Cr, Mo,

- 140. Влияние легирующих элементов на диаграмму изотермического превращения аустенита карбидообразующие некарбидообразующие Большинство легирующих элементов увеличивают устойчивость переохлаждённого

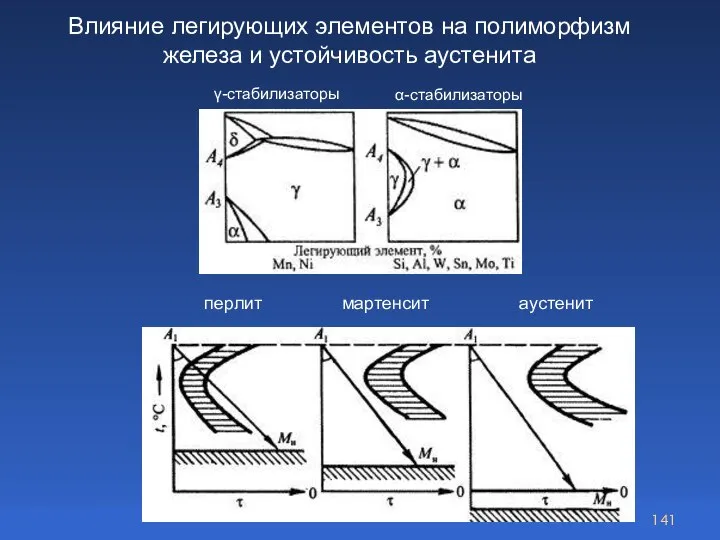

- 141. Влияние легирующих элементов на полиморфизм железа и устойчивость аустенита γ-стабилизаторы α-стабилизаторы перлит мартенсит аустенит

- 142. Структурные классы легированных сталей В равновесном состоянии: Доэвтектоидные Эвтектоидные Заэвтектоидные Аустенитные Ферритные Ледебуритные После нормализации: Перлитные

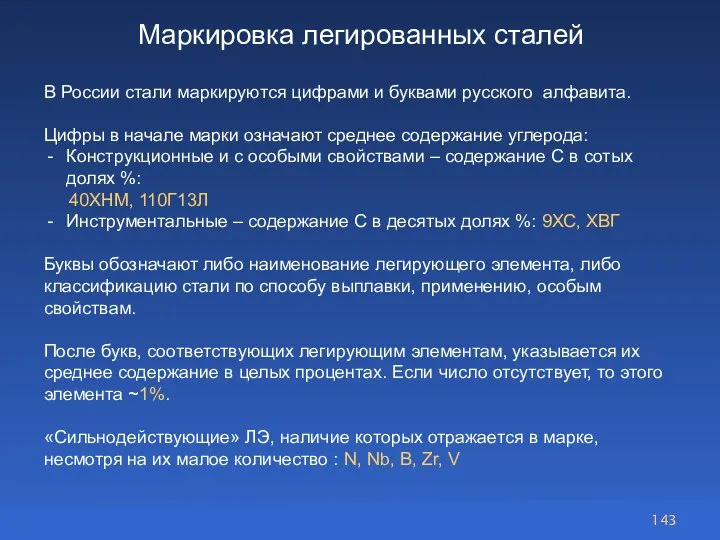

- 143. Маркировка легированных сталей В России стали маркируются цифрами и буквами русского алфавита. Цифры в начале марки

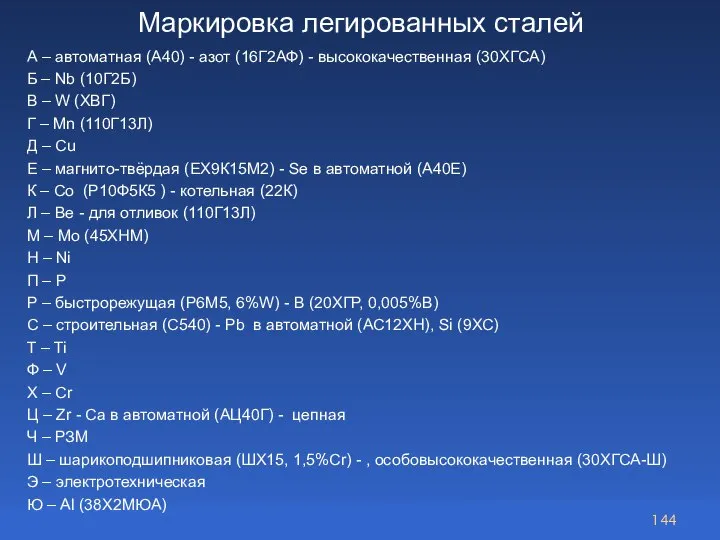

- 144. Маркировка легированных сталей А – автоматная (А40) - азот (16Г2АФ) - высококачественная (30ХГСА) Б – Nb

- 145. Конструкционные легированные стали

- 146. Цементуемые стали Содержание углерода: менее 0,3%. Марки: 20ХН, 18ХГТ,15Х, 15ХФ, 25ХГМ и т. д. Исходная структура:

- 147. Свойства цементуемых сталей

- 148. Улучшаемые стали (ГОСТ 4543–51) Марки сталей: 40Х, 40ХН, 40ХГРТ, 40ХН2МА, 50Х и т. д. Исходная структура:

- 149. Свойства улучшаемых сталей

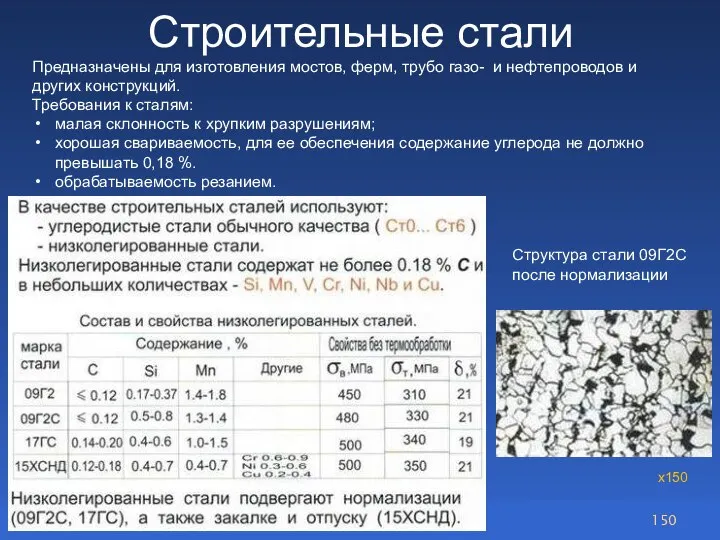

- 150. Строительные стали Структура стали 09Г2С после нормализации х150 Предназначены для изготовления мостов, ферм, трубо газо- и

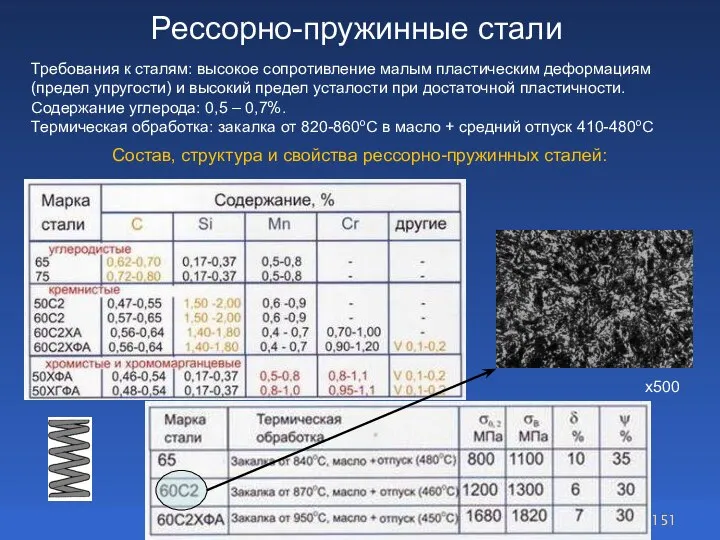

- 151. Рессорно-пружинные стали Состав, структура и свойства рессорно-пружинных сталей: Требования к сталям: высокое сопротивление малым пластическим деформациям

- 152. Подшипниковые стали (ГОСТ 801–78) Требования: высокие твёрдость, износостойкость, контактная выносливость Марки: ШХ4, ШХ15, ШХ15ГС и др.

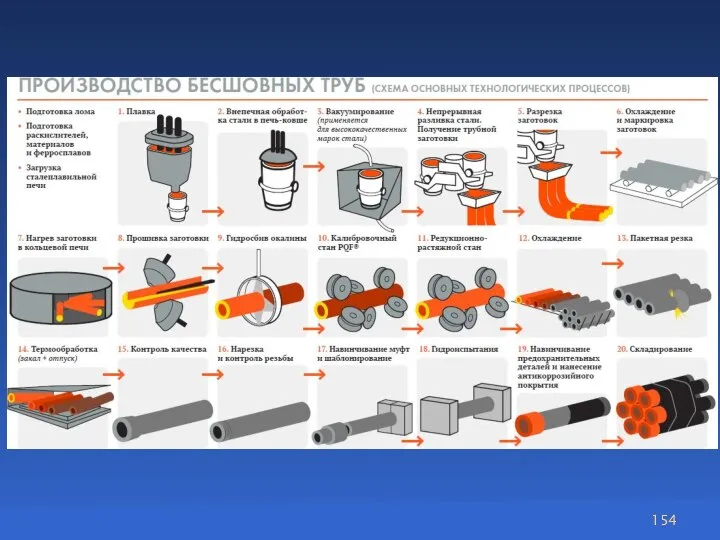

- 153. Трубные стали

- 155. Стали с особыми свойствами

- 156. Коррозионно-стойкие стали Коррозия – разрушение материала под действием окружающей среды («corrodere» – пожирать, изгладывать). Виды коррозии:

- 157. Коррозионно-стойкие стали Повышению коррозионной стойкости способствует: Наличие на поверхности защитной плёнки оксидов; Содержание Cr в твёрдом

- 158. Коррозионно-стойкие стали ферритного класса Стали ферритного класса 08Х13, 12Х17, 08Х25Т, 15Х28. Стали с повышенным содержанием хрома

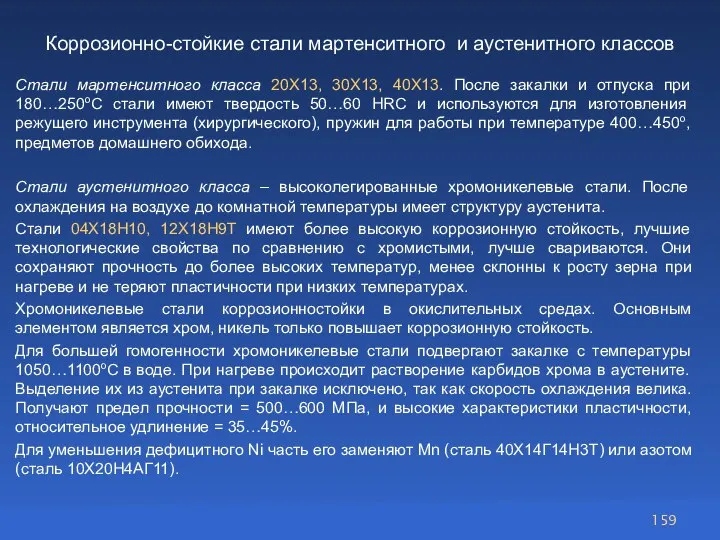

- 159. Стали мартенситного класса 20Х13, 30Х13, 40Х13. После закалки и отпуска при 180…250oС стали имеют твердость 50…60

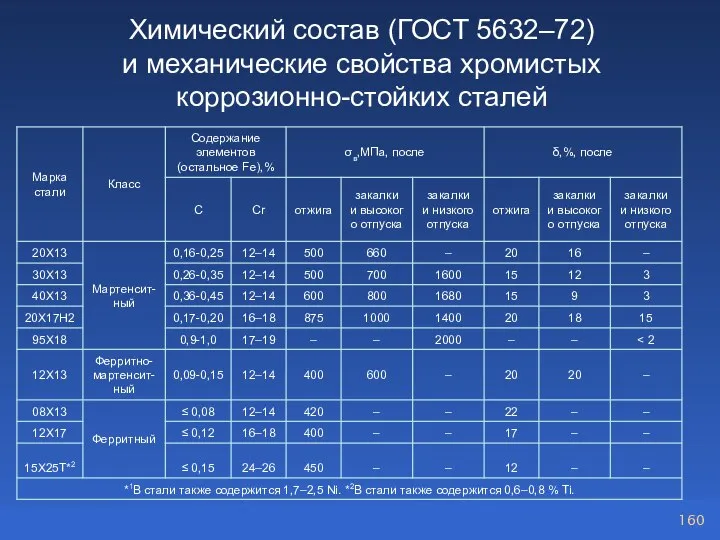

- 160. Химический состав (ГОСТ 5632–72) и механические свойства хромистых коррозионно-стойких сталей

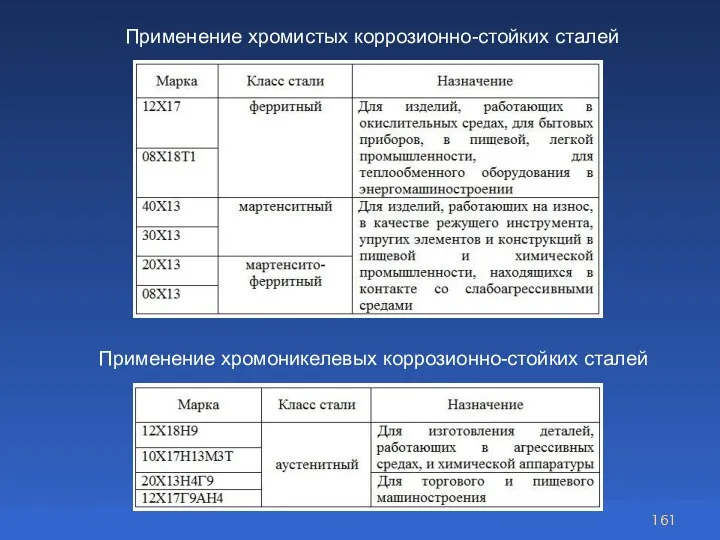

- 161. Применение хромоникелевых коррозионно-стойких сталей Применение хромистых коррозионно-стойких сталей

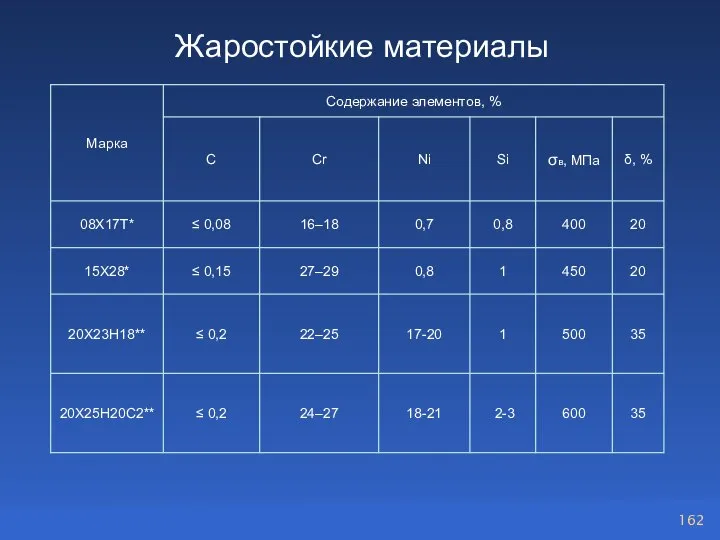

- 162. Жаростойкие материалы

- 163. Химический состав (ГОСТ 5632–72) и механические свойства жаростойких сталей 20Х23Н18 – муфели, направляющие, детали вентиляторов, конвейеров

- 164. Инструментальные легированные стали

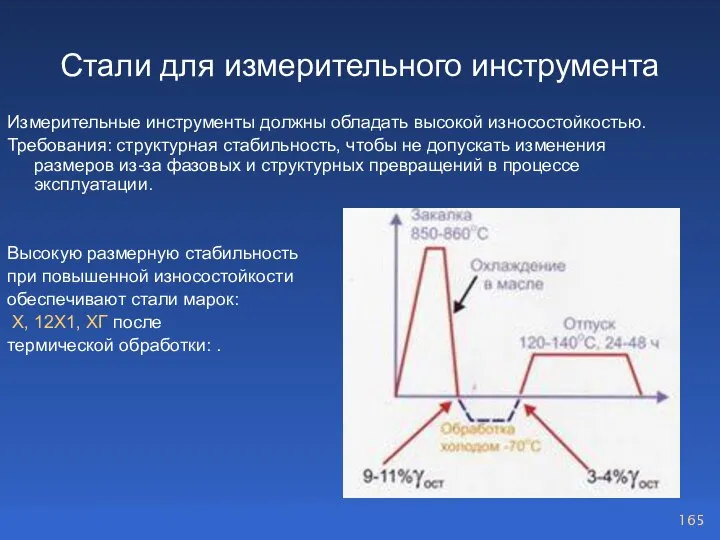

- 165. Стали для измерительного инструмента Измерительные инструменты должны обладать высокой износостойкостью. Требования: структурная стабильность, чтобы не допускать

- 166. Стали для режущих инструментов Требования: высокая твердость (не менее 60–62 HRC), износостойкость и теплостойкость. Теплостойкость (стойкость

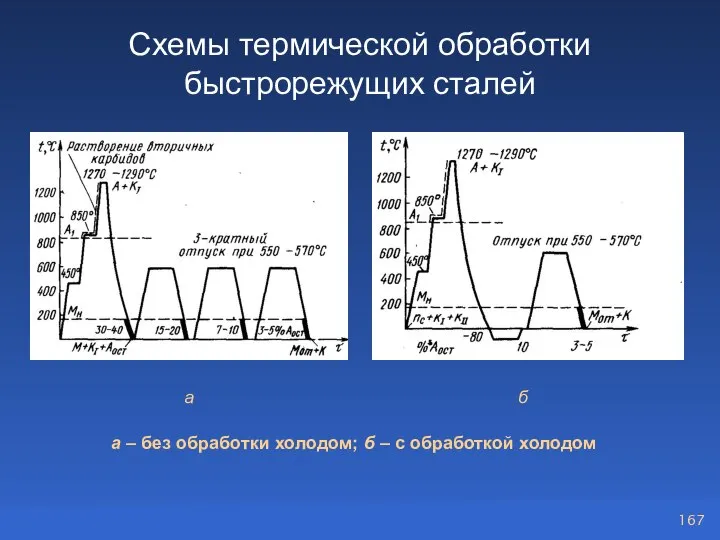

- 167. Схемы термической обработки быстрорежущих сталей а б а – без обработки холодом; б – с обработкой

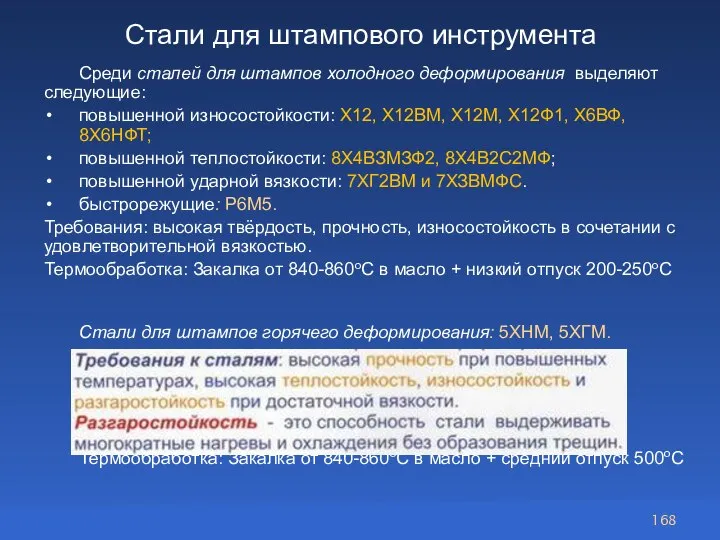

- 168. Стали для штампового инструмента Среди сталей для штампов холодного деформирования выделяют следующие: повышенной износостойкости: Х12, Х12ВМ,

- 169. Цветные металлы и сплавы

- 170. Характеристика алюминия Алюминий – легкий металл, плотность 2,7 г/см3. Алюминий имеет высокую электро- и теплопроводность. Все

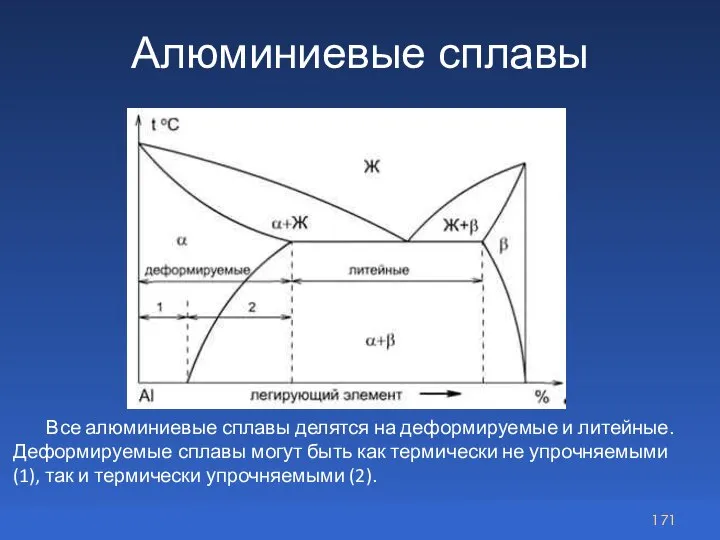

- 171. Алюминиевые сплавы Все алюминиевые сплавы делятся на деформируемые и литейные. Деформируемые сплавы могут быть как термически

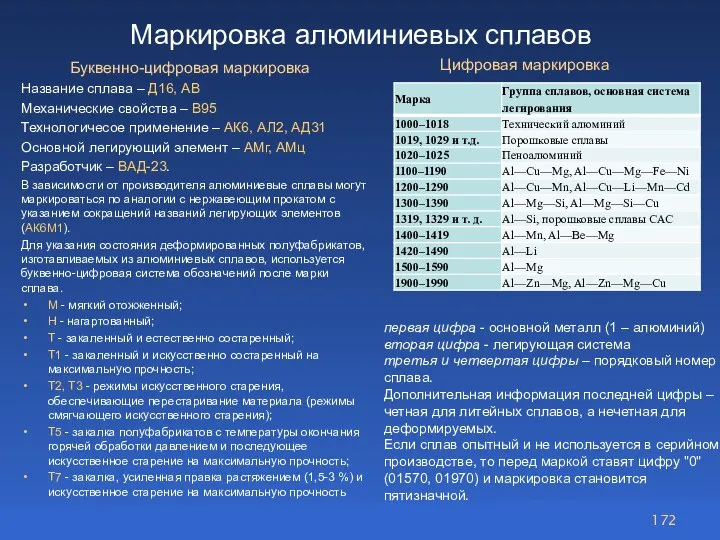

- 172. Маркировка алюминиевых сплавов Буквенно-цифровая маркировка Название сплава – Д16, АВ Механические свойства – В95 Технологичесое применение

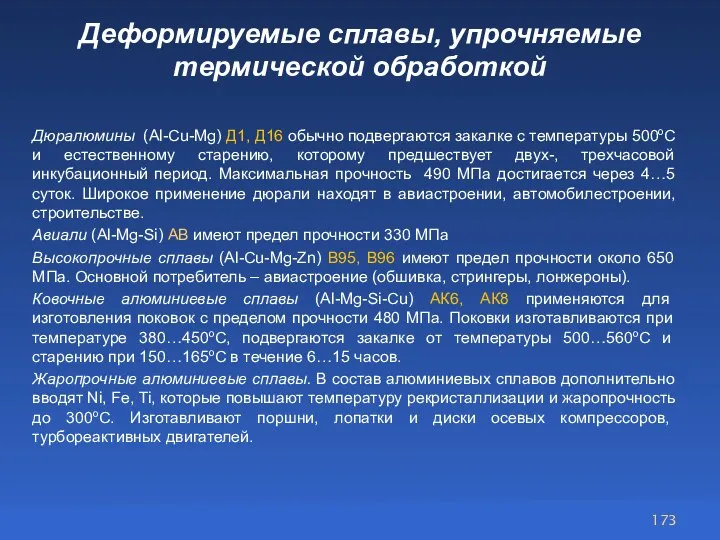

- 173. Деформируемые сплавы, упрочняемые термической обработкой Дюралюмины (Al-Cu-Mg) Д1, Д16 обычно подвергаются закалке с температуры 500oС и

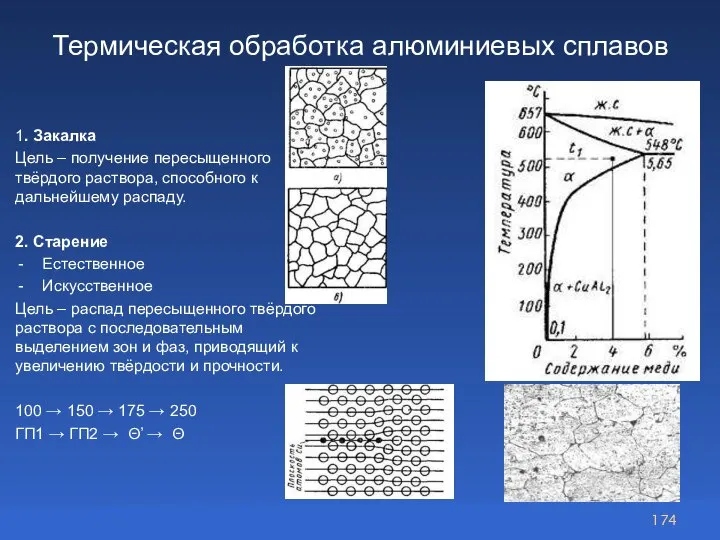

- 174. Термическая обработка алюминиевых сплавов 1. Закалка Цель – получение пересыщенного твёрдого раствора, способного к дальнейшему распаду.

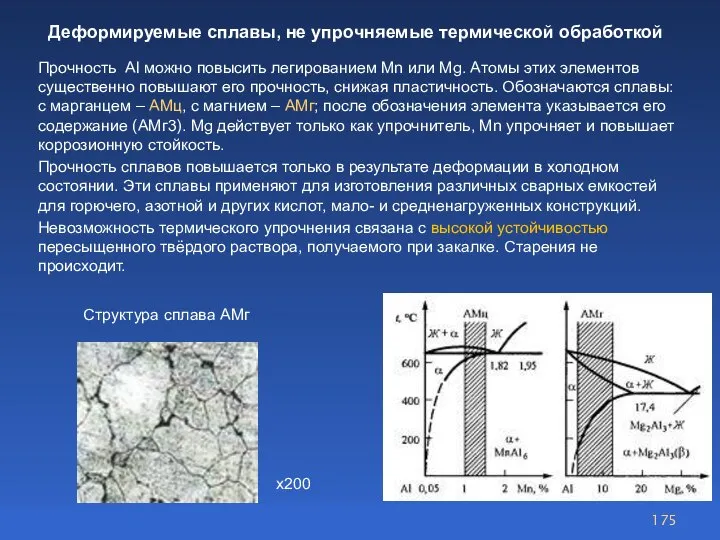

- 175. Деформируемые сплавы, не упрочняемые термической обработкой Прочность Al можно повысить легированием Mn или Mg. Атомы этих

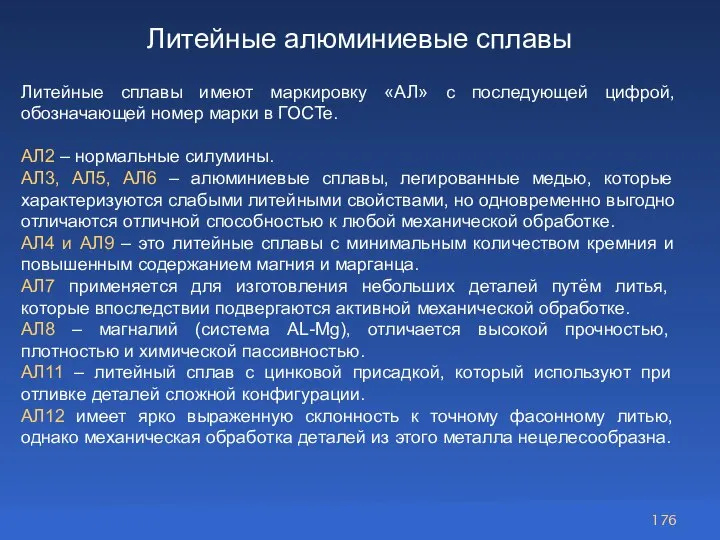

- 176. Литейные алюминиевые сплавы Литейные сплавы имеют маркировку «АЛ» с последующей цифрой, обозначающей номер марки в ГОСТе.

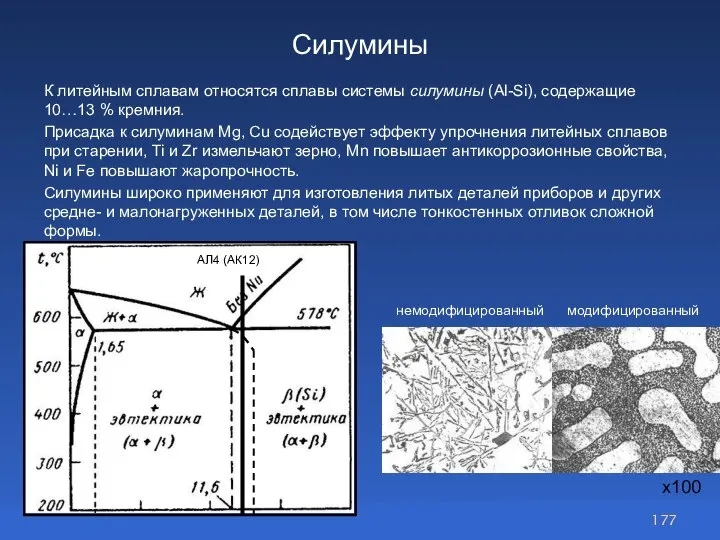

- 177. Силумины К литейным сплавам относятся сплавы системы силумины (Al-Si), содержащие 10…13 % кремния. Присадка к силуминам

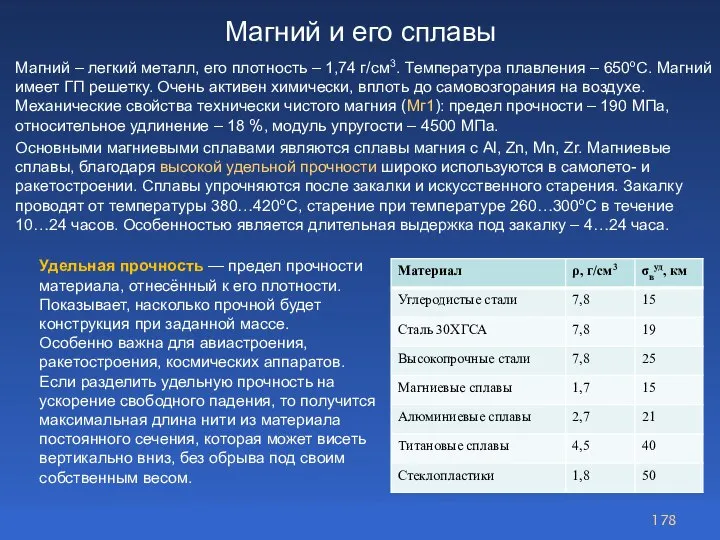

- 178. Магний и его сплавы Магний – легкий металл, его плотность – 1,74 г/см3. Температура плавления –

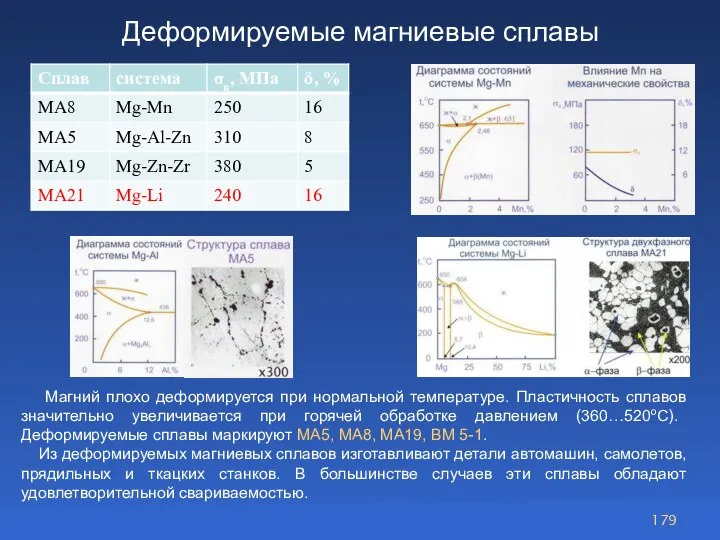

- 179. Деформируемые магниевые сплавы Магний плохо деформируется при нормальной температуре. Пластичность сплавов значительно увеличивается при горячей обработке

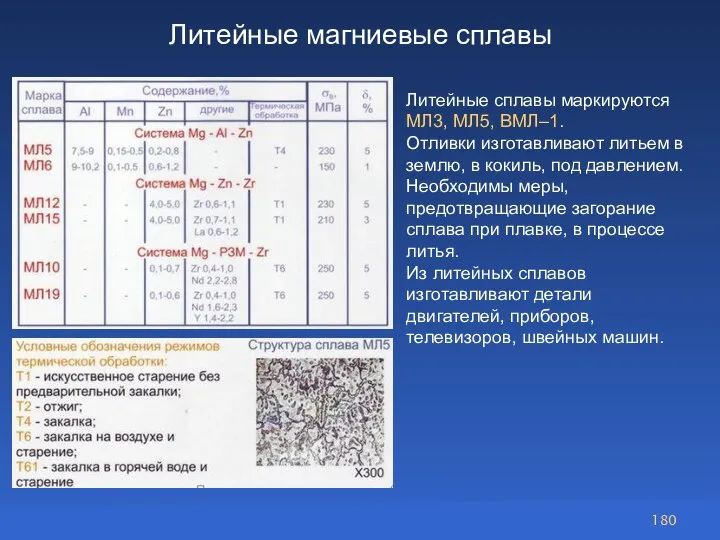

- 180. Литейные магниевые сплавы Литейные сплавы маркируются МЛ3, МЛ5, ВМЛ–1. Отливки изготавливают литьем в землю, в кокиль,

- 181. Основные свойства меди Медь – металл светло-розового цвета, Пластичный. Решётка - ГЦК с параметром 3,607Å, Плотность

- 182. Кислород в меди присутствует в виде хрупкой составляющей Cu2O или эвтектики (Cu + Cu2O), вызывая охрупчивание

- 183. Марки меди и ее применение (ГОСТ 859–2001)

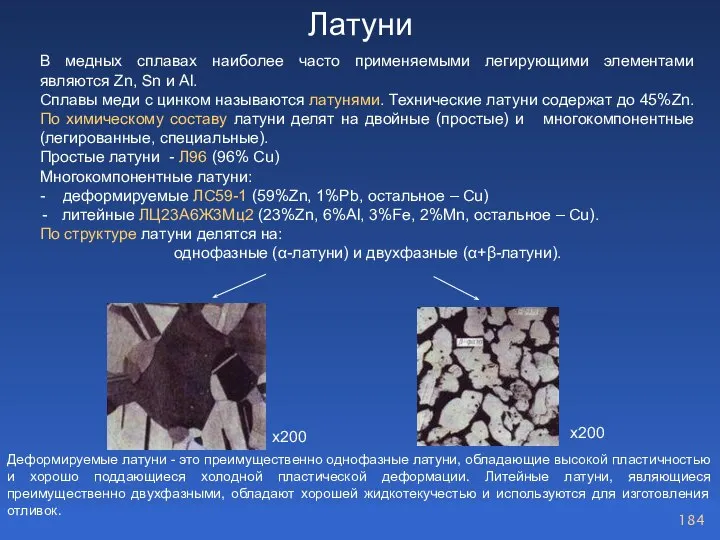

- 184. В медных сплавах наиболее часто применяемыми легирующими элементами являются Zn, Sn и Al. Сплавы меди с

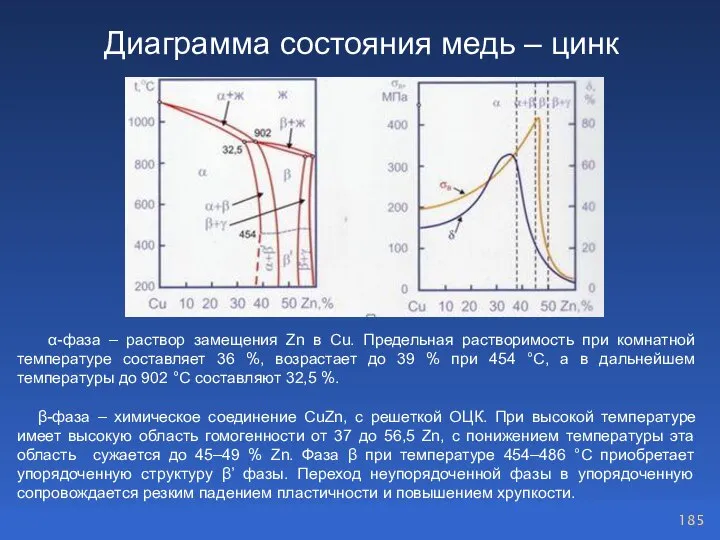

- 185. Диаграмма состояния медь – цинк α-фаза – раствор замещения Zn в Cu. Предельная растворимость при комнатной

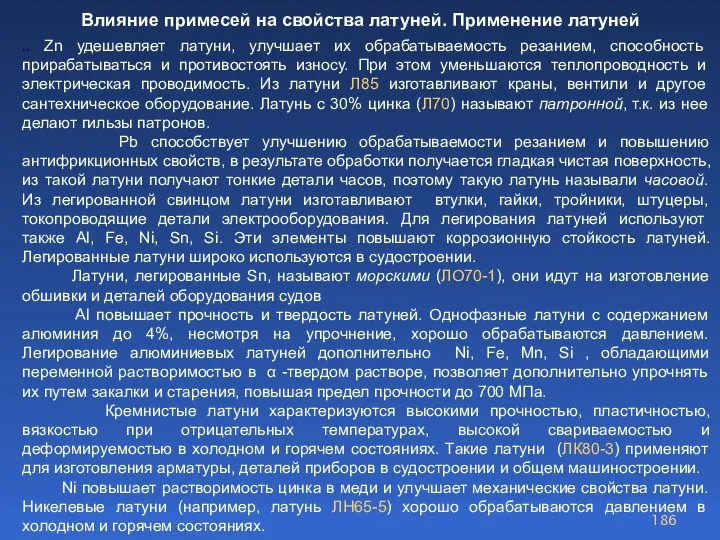

- 186. Влияние примесей на свойства латуней. Применение латуней .. Zn удешевляет латуни, улучшает их обрабатываемость резанием, способность

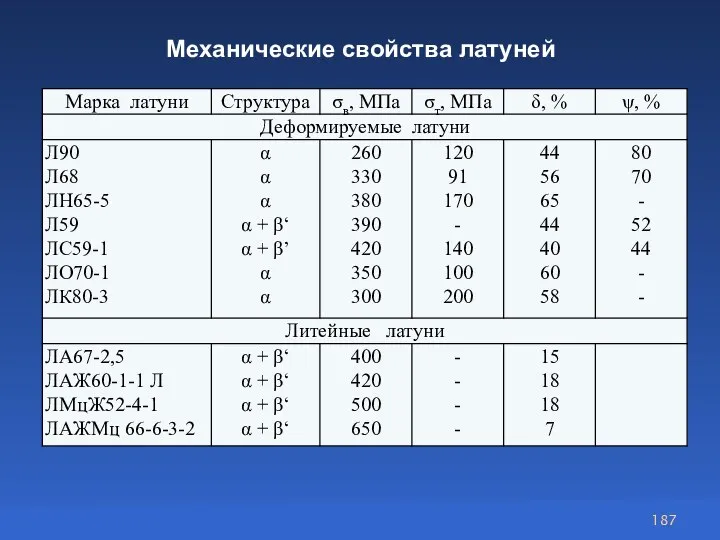

- 187. Механические свойства латуней

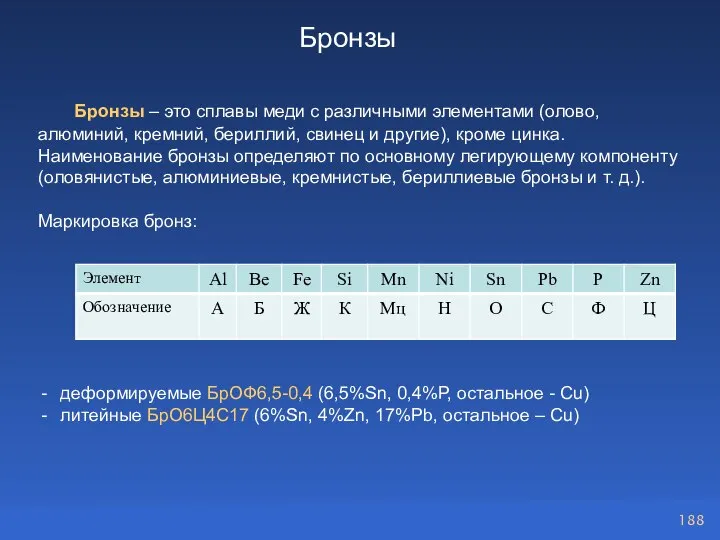

- 188. Бронзы – это сплавы меди с различными элементами (олово, алюминий, кремний, бериллий, свинец и другие), кроме

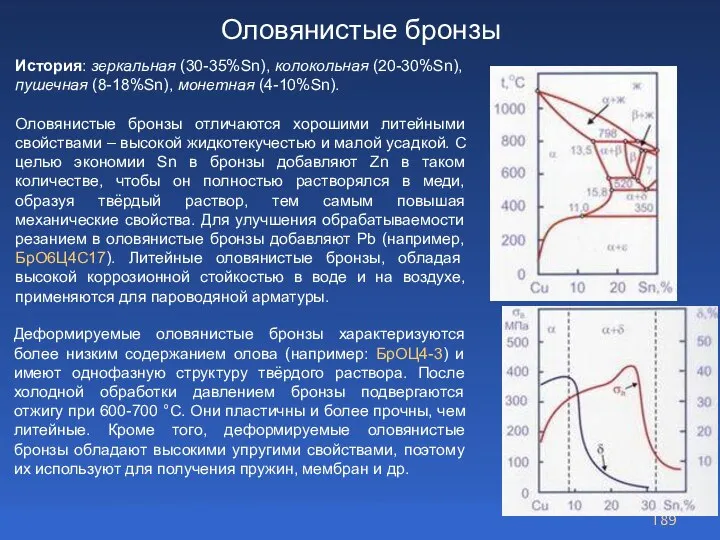

- 189. Оловянистые бронзы История: зеркальная (30-35%Sn), колокольная (20-30%Sn), пушечная (8-18%Sn), монетная (4-10%Sn). Оловянистые бронзы отличаются хорошими литейными

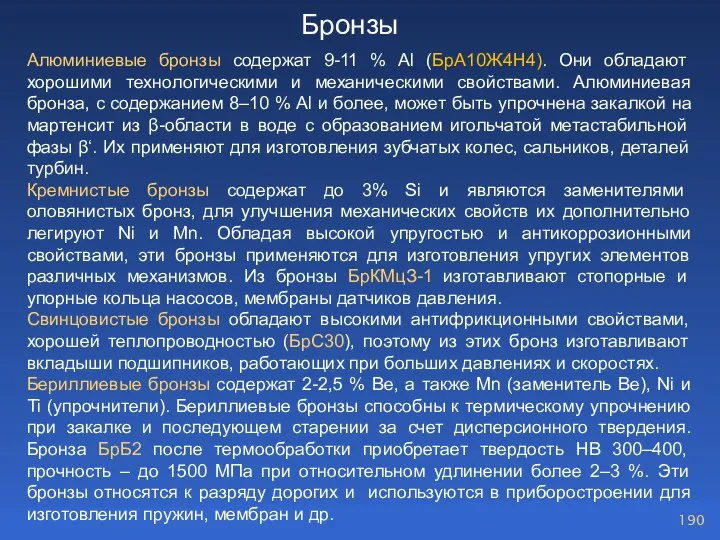

- 190. Алюминиевые бронзы cодержат 9-11 % Al (БрА10Ж4Н4). Они обладают хорошими технологическими и механическими свойствами. Алюминиевая бронза,

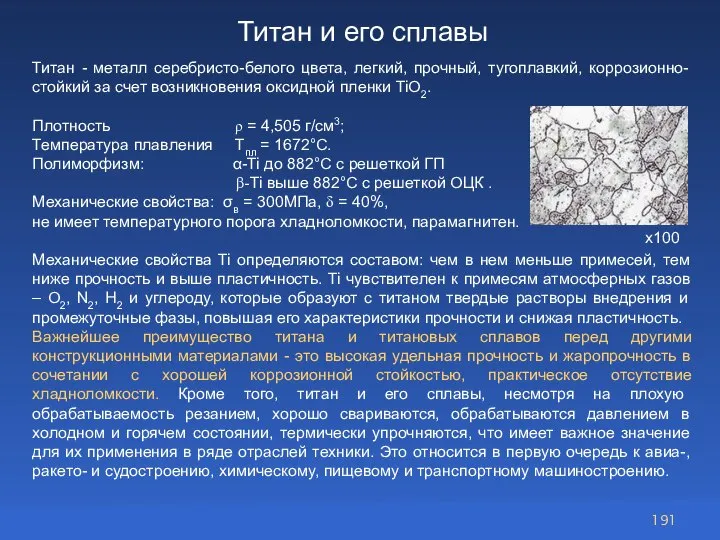

- 191. Титан и его сплавы Титан - металл серебристо-белого цвета, легкий, прочный, тугоплавкий, коррозионно-стойкий за счет возникновения

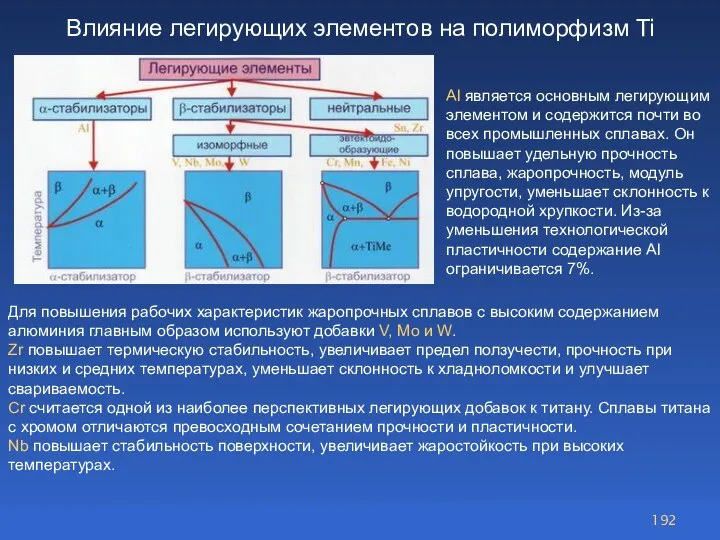

- 192. Влияние легирующих элементов на полиморфизм Ti Для повышения рабочих характеристик жаропрочных сплавов с высоким содержанием алюминия

- 193. Классификация титановых сплавов по технологии изготовления: деформируемые и литейные. по механическим свойствам: сплавы нормальной прочности, высокопрочные

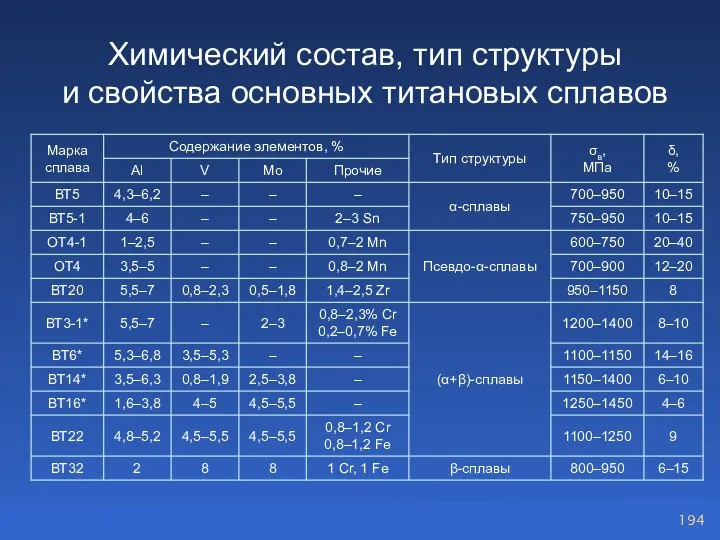

- 194. Химический состав, тип структуры и свойства основных титановых сплавов

- 195. Деформируемые титановые сплавы α-сплавы (ВТ5, ВТ5-1) - система Ti - Al, дополнительно легируются Sn и Zr.

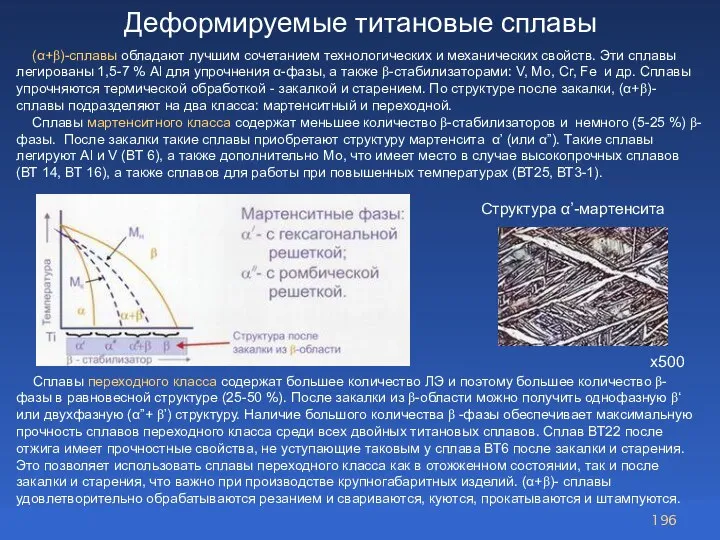

- 196. (α+β)-сплавы обладают лучшим сочетанием технологических и механических свойств. Эти сплавы легированы 1,5-7 % Al для упрочнения

- 197. Для получения однофазных β-сплавов требуется высокое содержание в них β-стабилизаторов, изоморфных титану (V, Mo, Nb, Ta),

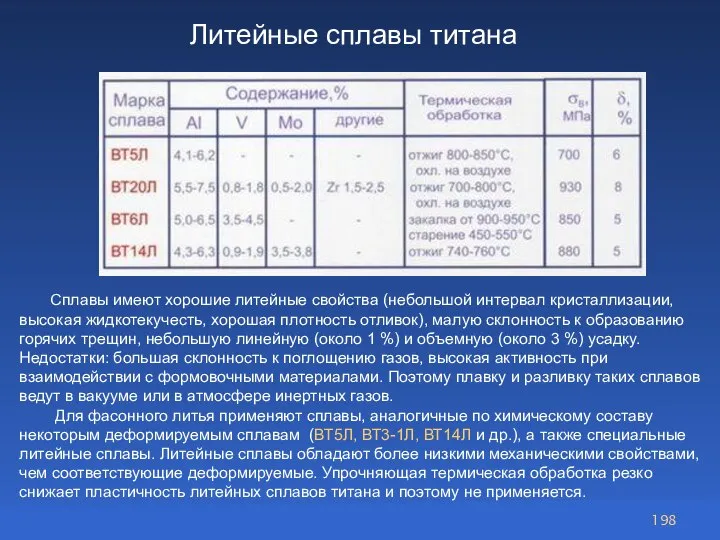

- 198. Литейные сплавы титана Сплавы имеют хорошие литейные свойства (небольшой интервал кристаллизации, высокая жидкотекучесть, хорошая плотность отливок),

- 199. Неметаллические материалы

- 200. Общая характеристика неметаллических материалов К неметаллическим материалам относят: органические и неорганические полимеры, пластмассы и композиционные материалы

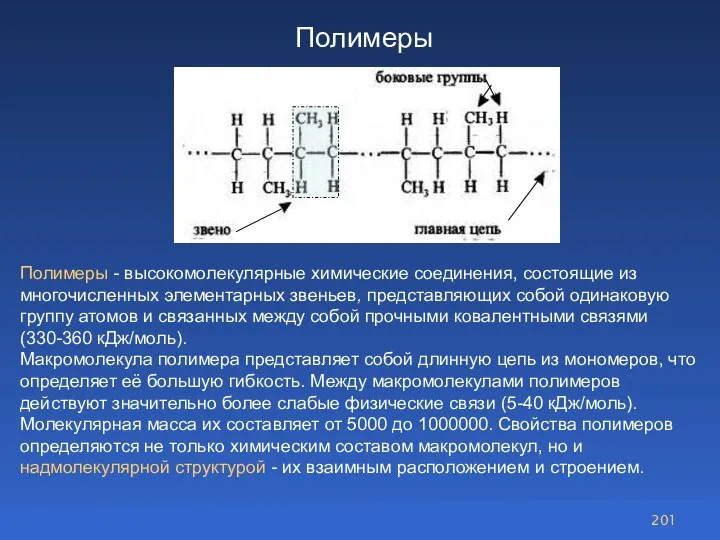

- 201. Полимеры Полимеры - высокомолекулярные химические соединения, состоящие из многочисленных элементарных звеньев, представляющих собой одинаковую группу атомов

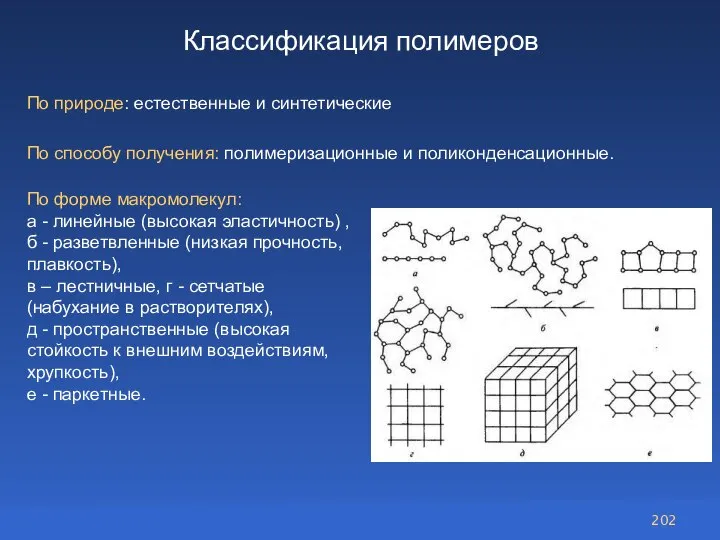

- 202. Классификация полимеров По природе: естественные и синтетические По способу получения: полимеризационные и поликонденсационные. По форме макромолекул:

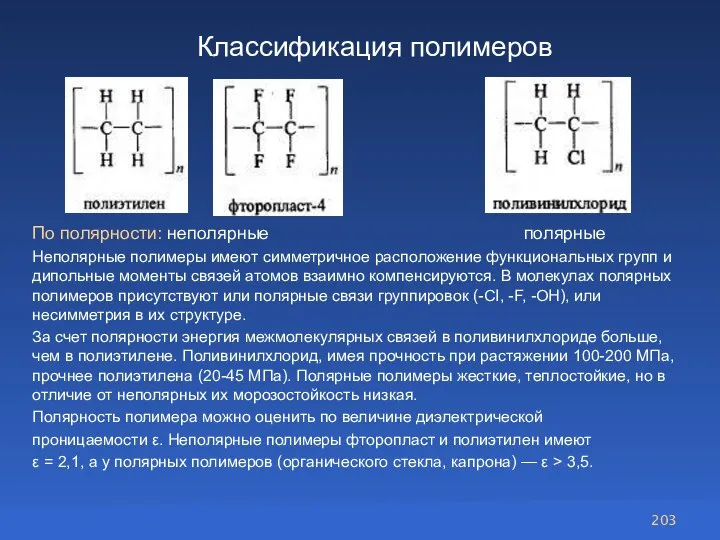

- 203. По полярности: неполярные полярные Неполярные полимеры имеют симметричное расположение функциональных групп и дипольные моменты связей атомов

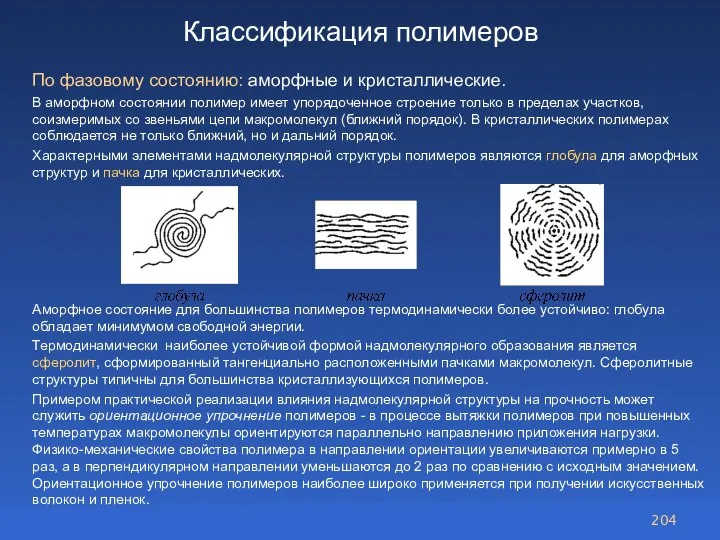

- 204. Классификация полимеров По фазовому состоянию: аморфные и кристаллические. В аморфном состоянии полимер имеет упорядоченное строение только

- 205. Классификация полимеров По поведению при нагреве: термопластичные и термореактивные. Полимеры с линейными и разветвленными макромолекулами пластичны,

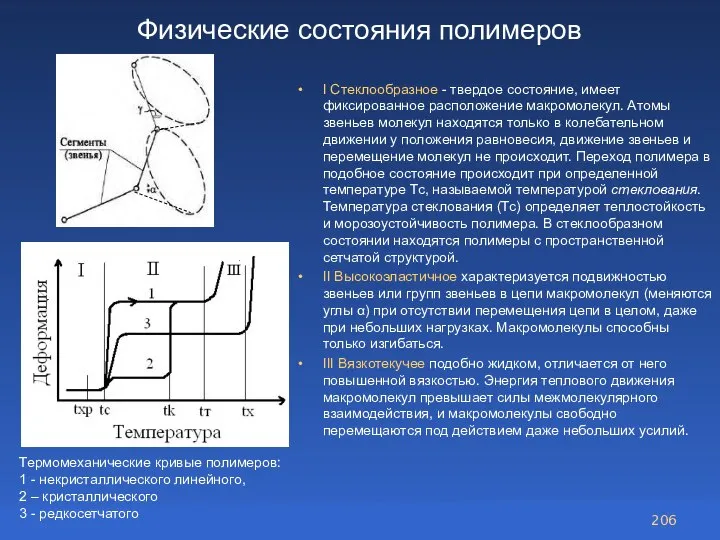

- 206. Физические состояния полимеров I Стеклообразное - твердое состояние, имеет фиксированное расположение макромолекул. Атомы звеньев молекул находятся

- 207. Свойства полимеров Ориентационное упрочнение осуществляется при растяжении аморфных или кристаллических полимеров, находящихся в высокоэластическом или вязкотекучем

- 208. Свойства полимеров (продолжение) Вакуумстойкость. Ухудшение свойств связано с выделением из полимера различных добавок (пластификаторов, стабилизаторов) и

- 209. Пластмассы Пластмассы (пластики) - органические материалы на основе полимеров, способные при нагреве размягчаться и под давлением

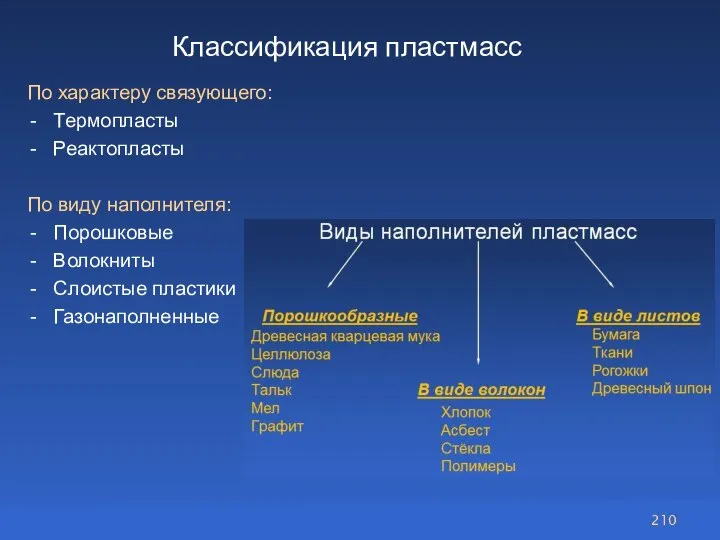

- 210. Классификация пластмасс По характеру связующего: Термопласты Реактопласты По виду наполнителя: Порошковые Волокниты Слоистые пластики Газонаполненные

- 211. низкая плотность (обычно 1–1,8 г/см3, в некоторых случаях 0,02–0,04 г/см3); высокая коррозионная стойкость. высокие диэлектрические свойства;

- 212. Области применения пластмасс 1. Конструкционные общего назначения. 2. Конструкционные специального назначения (как фрикционные, антифрикционные, тепло- и

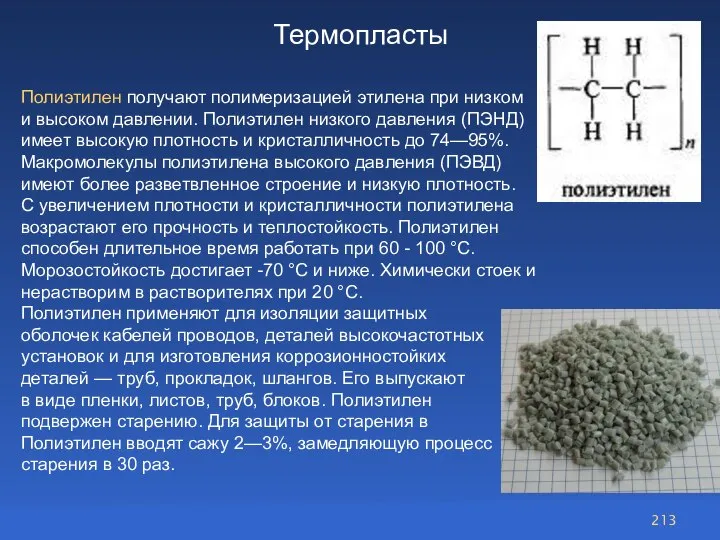

- 213. Термопласты Полиэтилен получают полимеризацией этилена при низком и высоком давлении. Полиэтилен низкого давления (ПЭНД) имеет высокую

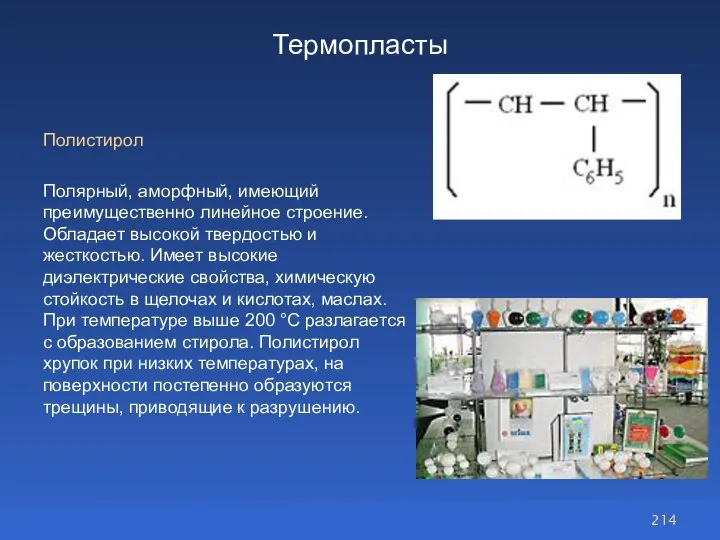

- 214. Термопласты Полистирол Полярный, аморфный, имеющий преимущественно линейное строение. Обладает высокой твердостью и жесткостью. Имеет высокие диэлектрические

- 215. Термопласты Политетрафторэтилен (фторпласт 4) Неполярен, имеет аморфно-кристаллическую структуру, способен работать при температуре до 250 °С. Имеет

- 216. Термопласты Полиметилметакрилат (органическое стекло) – это полярный аморфный полимер. Температура стеклования – 114 °С, температура размягчения

- 217. Термопласты Поливинилхлорид линейный аморфный полимер. ПВХ стоек в воде, щелочах, разбавленных кислотах, маслах, бензине. Размягчается при

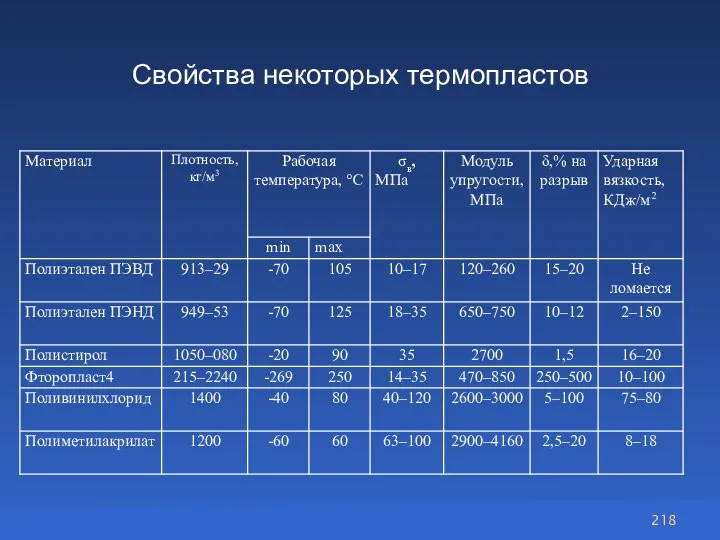

- 218. Свойства некоторых термопластов

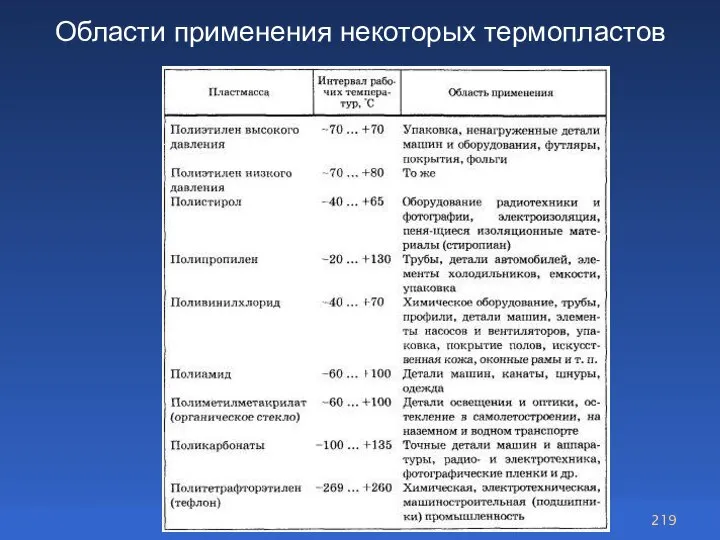

- 219. Области применения некоторых термопластов

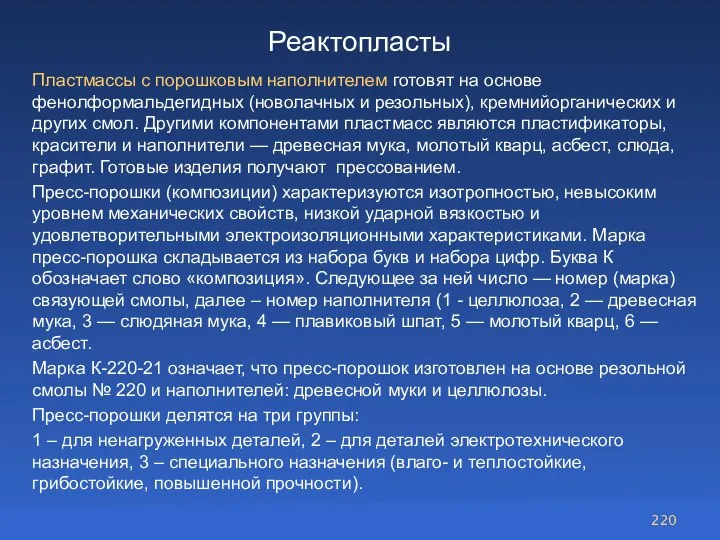

- 220. Реактопласты Пластмассы с порошковым наполнителем готовят на основе фенолформальдегидных (новолачных и резольных), кремнийорганических и других смол.

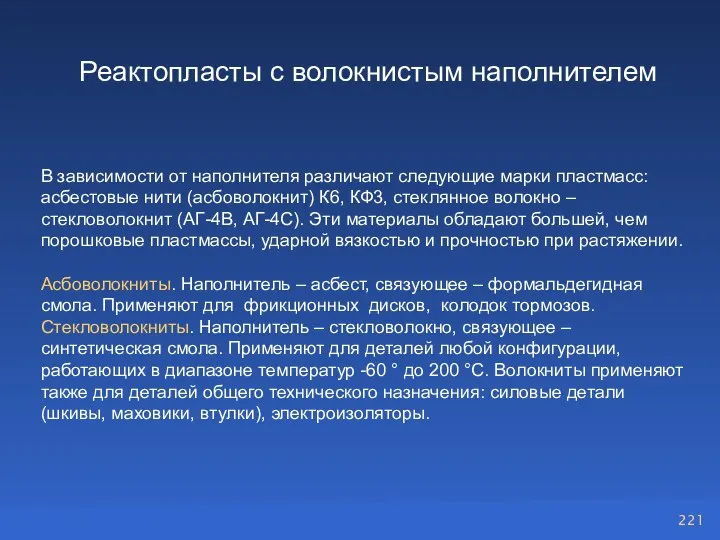

- 221. Реактопласты с волокнистым наполнителем В зависимости от наполнителя различают следующие марки пластмасс: асбестовые нити (асбоволокнит) К6,

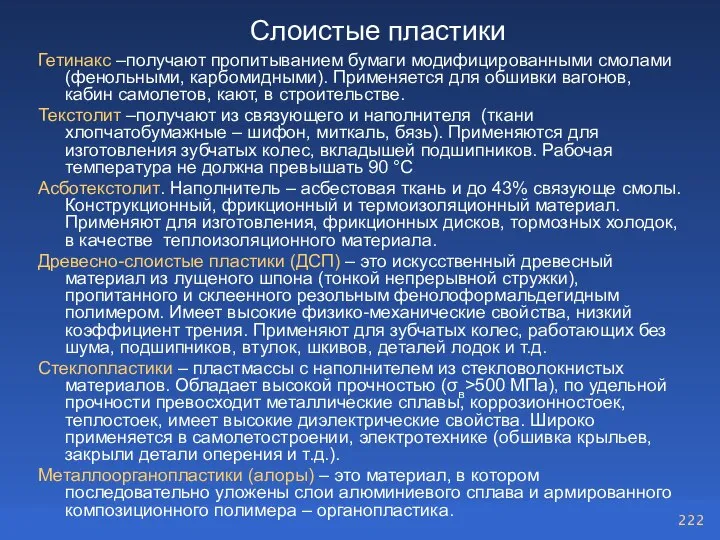

- 222. Слоистые пластики Гетинакс –получают пропитыванием бумаги модифицированными смолами (фенольными, карбомидными). Применяется для обшивки вагонов, кабин самолетов,

- 223. Пластмассы с газовоздушным наполнителем Газовоздушные (ячеистые) пластмассы получают химическим и физическим способами из термореактивных полимеров. Ячеистые

- 224. Материалы пластмассовых труб

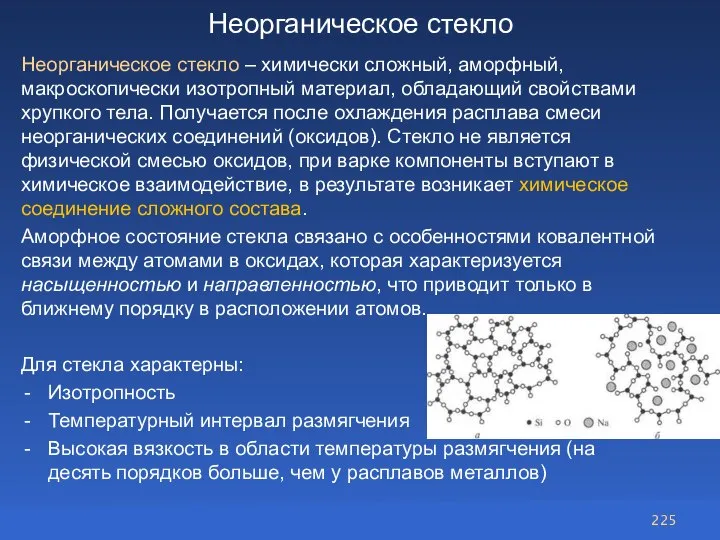

- 225. Неорганическое стекло Неорганическое стекло – химически сложный, аморфный, макроскопически изотропный материал, обладающий свойствами хрупкого тела. Получается

- 226. Состав стекла Стеклообразователи – оксиды, образующие структурный скелет стекла. Это оксиды Si, B, Al, P, Ge,

- 227. Классификация стекла По химическому составу: силикатное, алюмосиликатное, боросиликатное, алюмоборосиликатное и др. В зависимости от содержания модификаторов:

- 228. Свойства стекла плотность – 2200 – 6500 кг/м3 (для стекол с оксидами свинца – до 8000

- 229. Повышение прочности стекла Низкая прочность стекла объясняется наличием на поверхности сетки микроскопических трещин, возникающих при остывании

- 230. Применение стекла Электротехническое стекло обладает высокими значениями удельного электросопротивления, большой электрической прочностью, низким значением диэлектрических потерь

- 231. Применение стекла Транспортное стекло. В машиностроении стекло эффективно применяется как конструкционный материал при условии нейтрализации хрупкости.

- 232. Применение стекла Светотехническое стекло. Оптические свойства стекол зависят от их окраски, которая определяется химическим составом и

- 233. Применение стекла Термостойкое и тугоплавкое стекло. «Пирекс» – термостойкое стекло на основе SiO2 (80,5%) с повышенным

- 234. Применение стекла Строительное стекло . Листовое стекло изготавливают из стеклянной массы, в состав которой входят 71–73%

- 235. Применение стекла Стекловолокно – материал, получаемый из расплавленной массы бесщелочного алюмоборосиликатного стекла, а также высокопрочного стекла

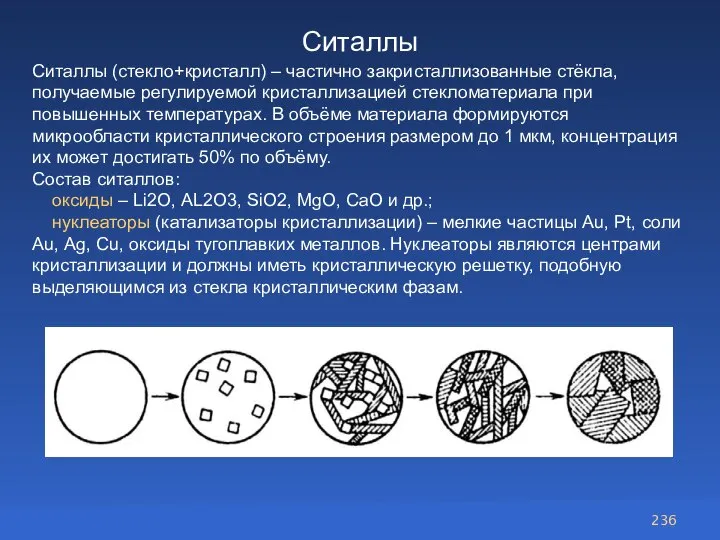

- 236. Ситаллы Ситаллы (стекло+кристалл) – частично закристаллизованные стёкла, получаемые регулируемой кристаллизацией стекломатериала при повышенных температурах. В объёме

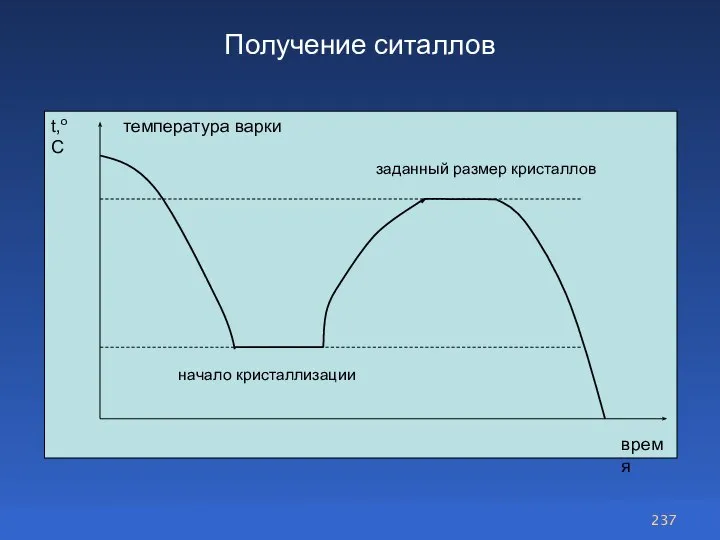

- 237. Получение ситаллов

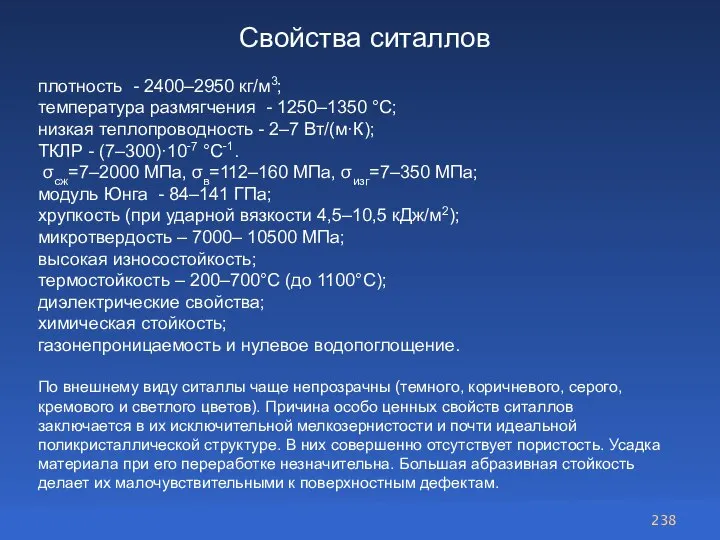

- 238. Свойства ситаллов плотность - 2400–2950 кг/м3; температура размягчения - 1250–1350 °С; низкая теплопроводность - 2–7 Вт/(м·К);

- 239. Применение ситаллов В строительстве применяют шлакоситаллы и пеношлакоситаллы. В машиностроении: Конструкционные: подшипники, детали двигателей, трубы жаростойкие

- 240. Керамика многокомпонентный гетерогенный материал, получаемый спеканием высокодисперсных минеральных частиц (глин, оксидов, бескислородных соединений). Структура и свойства

- 241. Структура керамики Макроизотропная а) микрокристаллическая б) зернистая в) пористая г) армированная

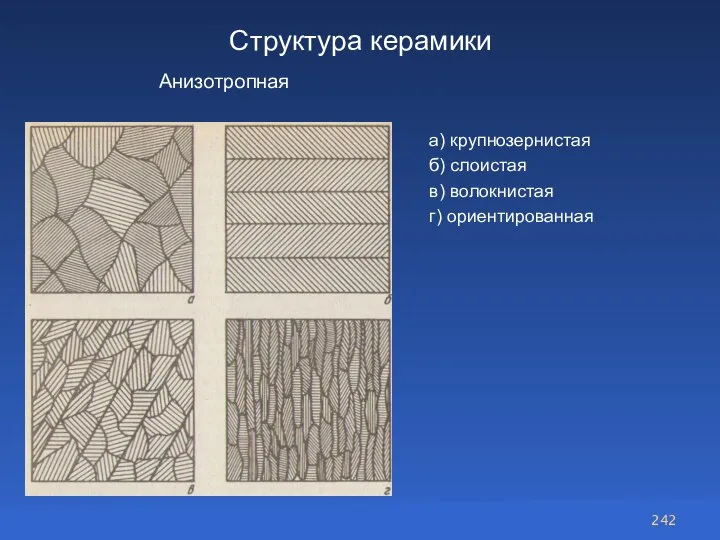

- 242. Структура керамики Анизотропная а) крупнозернистая б) слоистая в) волокнистая г) ориентированная

- 243. Фазовый состав керамики кристаллическая фаза (более 50%) – химические соединения и (или) твердые растворы. Кристаллическая фаза

- 244. Свойства керамических материалов плотность - 1800–3900 кг/м3; водопоглощение: - для пористой керамики 6–20% по массе (12–40%

- 245. Классификация керамики По назначению: строительная и техническая. Строительную керамику производят из природного минерального сырья – каолина,

- 246. Строительная керамика кирпич, фасадные керамические изделия, керамические плитки для внутренней облицовки, санитарно-технические изделия дорожный кирпич теплоизоляционная

- 247. Техническая керамика на основе оксидов Корундовая керамика (Аl2О3) обладает высокой прочностью, которая сохраняется при высоких температурах,

- 248. Техническая керамика на основе оксидов Керамика на основе ZrО2 инертна, имеет низкий коэффициент теплопроводности. Она используется

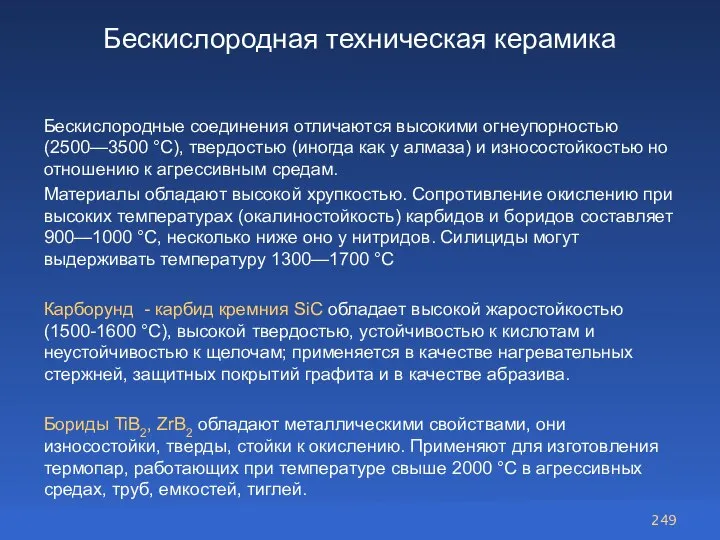

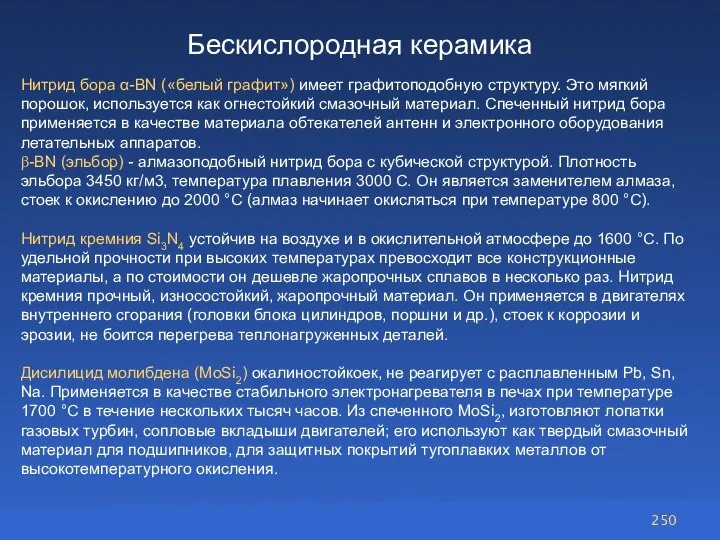

- 249. Бескислородная техническая керамика Бескислородные соединения отличаются высокими огнеупорностью (2500—3500 °С), твердостью (иногда как у алмаза) и

- 250. Бескислородная керамика Нитрид бора α-BN («белый графит») имеет графитоподобную структуру. Это мягкий порошок, используется как огнестойкий

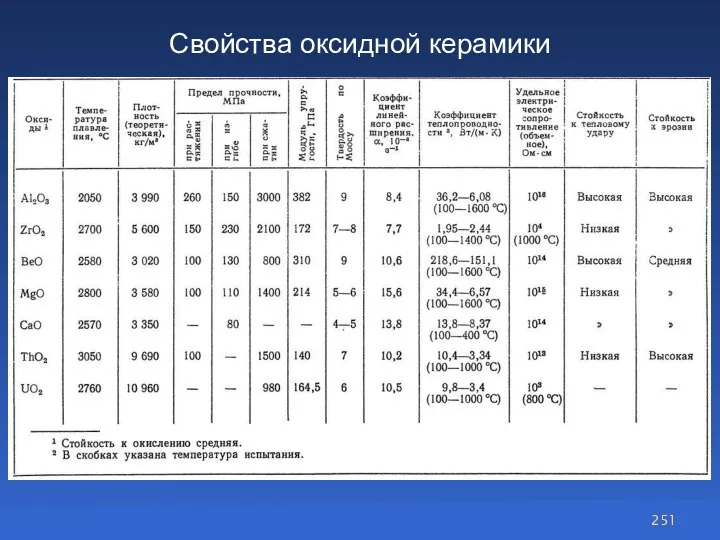

- 251. Свойства оксидной керамики

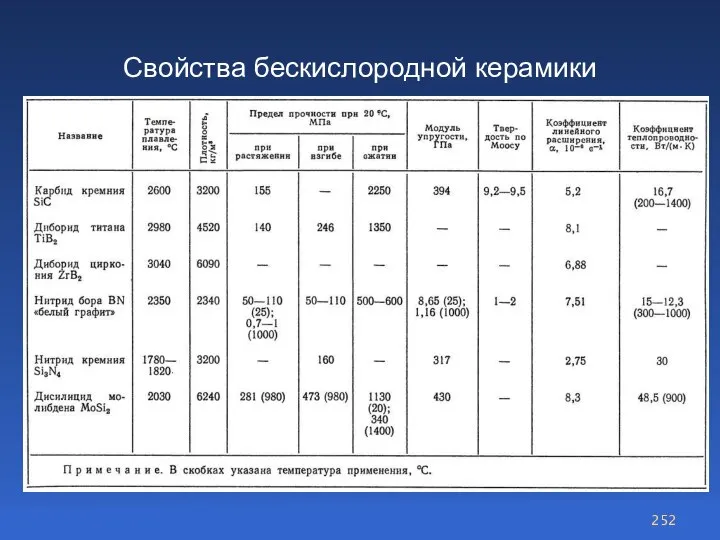

- 252. Свойства бескислородной керамики

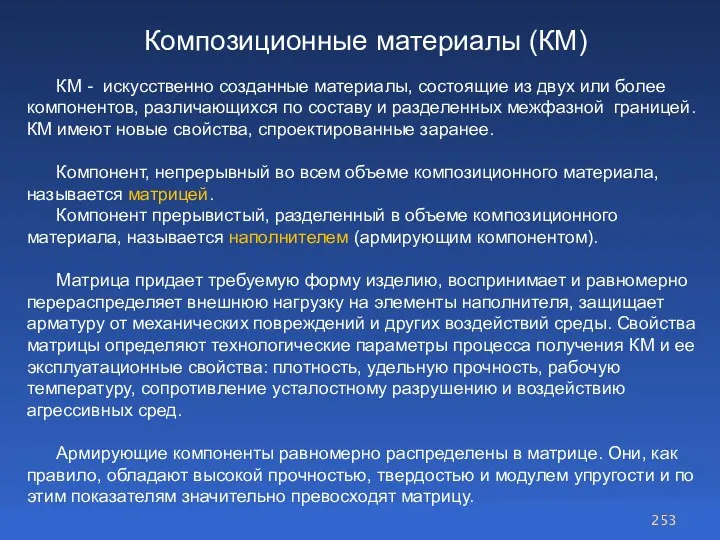

- 253. Композиционные материалы (КМ) КМ - искусственно созданные материалы, состоящие из двух или более компонентов, различающихся по

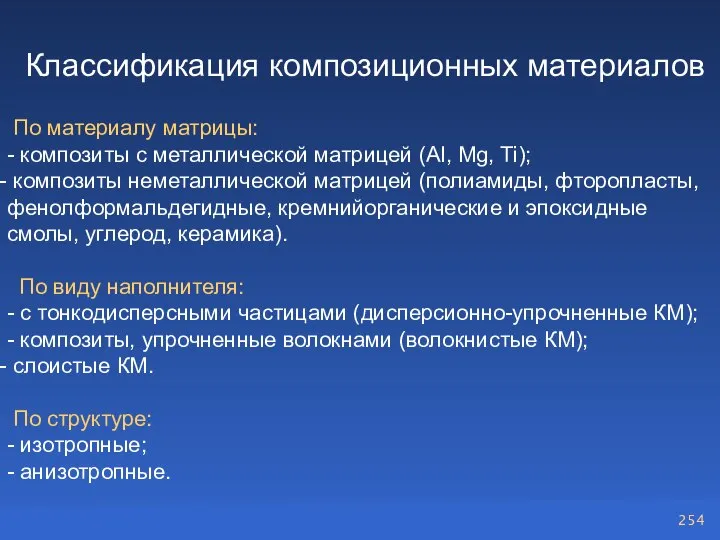

- 254. Классификация композиционных материалов По материалу матрицы: - композиты с металлической матрицей (Al, Mg, Ti); композиты неметаллической

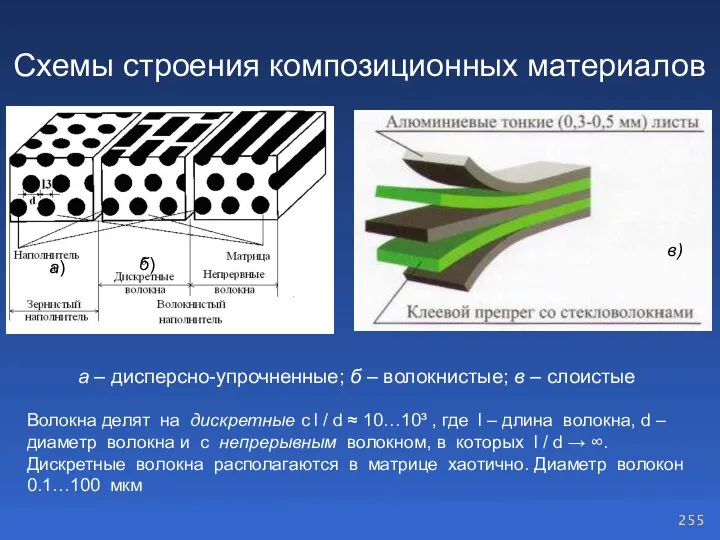

- 255. Схемы строения композиционных материалов а – дисперсно-упрочненные; б – волокнистые; в – слоистые в) а) б)

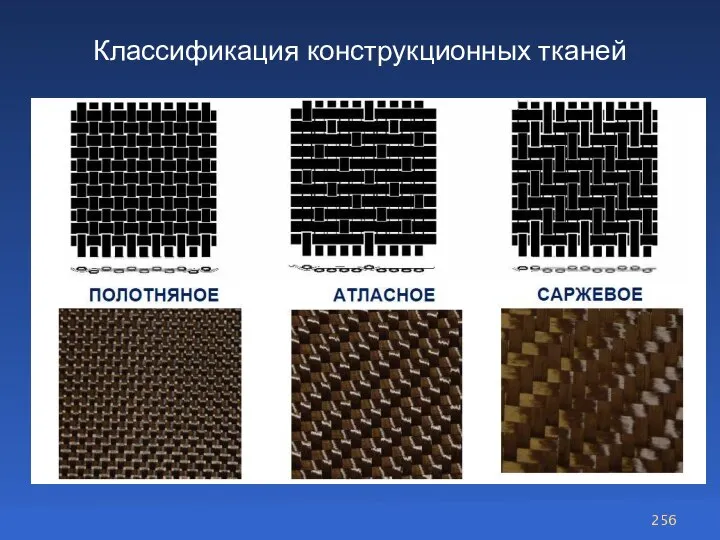

- 256. Классификация конструкционных тканей

- 257. Дисперсно-упрочненные КМ Матрица в них является основным элементом, несущим нагрузку, а дисперсные частицы тормозят в ней

- 258. Дисперсно-упрочненные КМ с металлической матрицей Сплавы САП на основе Al (спеченный алюминиевый порошок). САП состоит из

- 259. Свойства САП

- 260. Микросферостеклотекстолиты - конструкционные материалы на различных связующих с температурой эксплуатации до 400°С, плотностью 0,6-0,9 г/см3 и

- 261. Волокнистые композиционные материалы отличаются от обычных сплавов более высокими значениями σв и σ-1 (на 50…100 %),

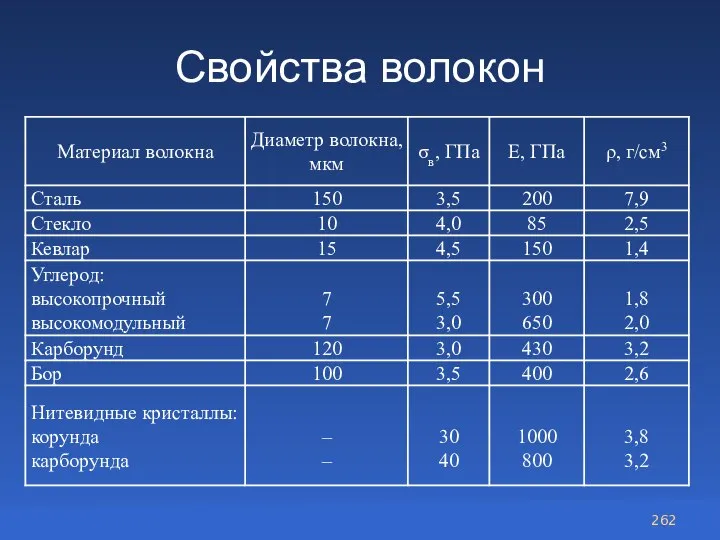

- 262. Свойства волокон

- 263. Физико-механические свойства КМ с металлической матрицей

- 264. Препреги Препреги — это материалы-полуфабрикаты. Препреговая технология позволяет получить монолитные изделия сложной формы при минимальной инструментальной

- 265. Волокнистые КМ с неметаллической матрицей Карбоволокниты (углепластики) - композиции, состоящие из полимерного связующего и упрочнителей в

- 266. Волокнистые КМ с неметаллической матрицей Бороволокниты - композиции полимерного связующего и упрочнителя - борных волокон. Отличаются

- 267. Стекловолокниты (стеклопластики) конструкционного и радиотехнического назначения обеспечивают: • высокие радиотехнические характеристики за счет снижения диэлектрической проницаемости

- 268. Волокнистые КМ с неметаллической матрицей Органоволокниты (органопластики) - КМ, состоящие из полимерного связующего и упрочнителей в

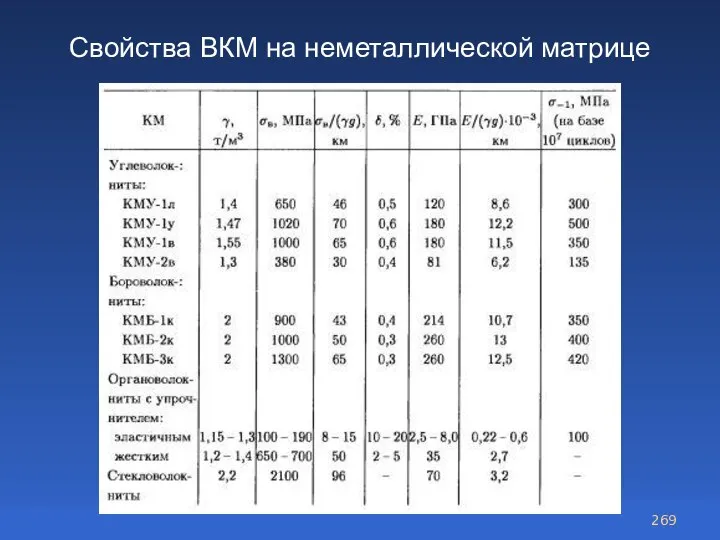

- 269. Свойства ВКМ на неметаллической матрице

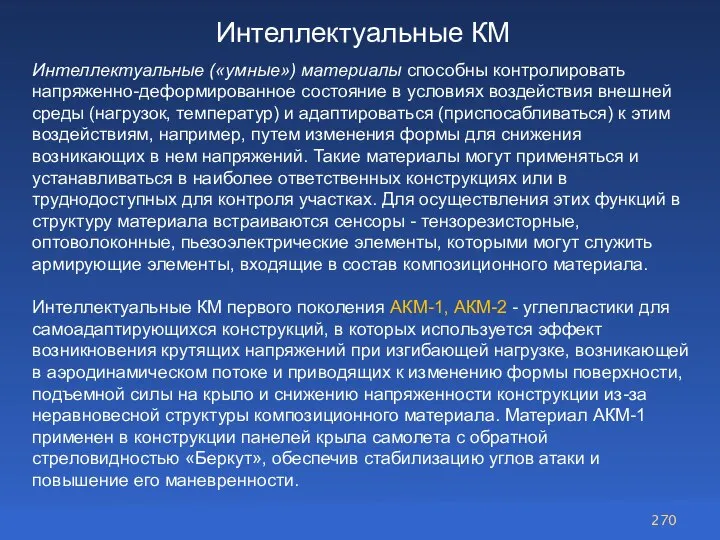

- 270. Интеллектуальные КМ Интеллектуальные («умные») материалы способны контролировать напряженно-деформированное состояние в условиях воздействия внешней среды (нагрузок, температур)

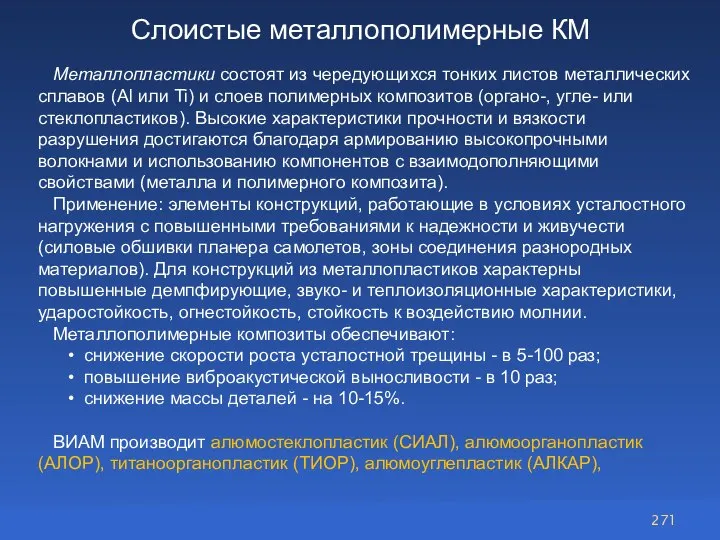

- 271. Слоистые металлополимерные КМ Металлопластики состоят из чередующихся тонких листов металлических сплавов (Al или Ti) и слоев

- 273. Скачать презентацию

![Теплопроводность [Вт/(м·К)] – это способность материала передавать тепло от более нагретых к](/_ipx/f_webp&q_80&fit_contain&s_1440x1080/imagesDir/jpg/1058484/slide-16.jpg)

![Теплоемкость [кДж/(кг·К)] – свойство материала поглощать при нагревании определенное количество теплоты и](/_ipx/f_webp&q_80&fit_contain&s_1440x1080/imagesDir/jpg/1058484/slide-17.jpg)

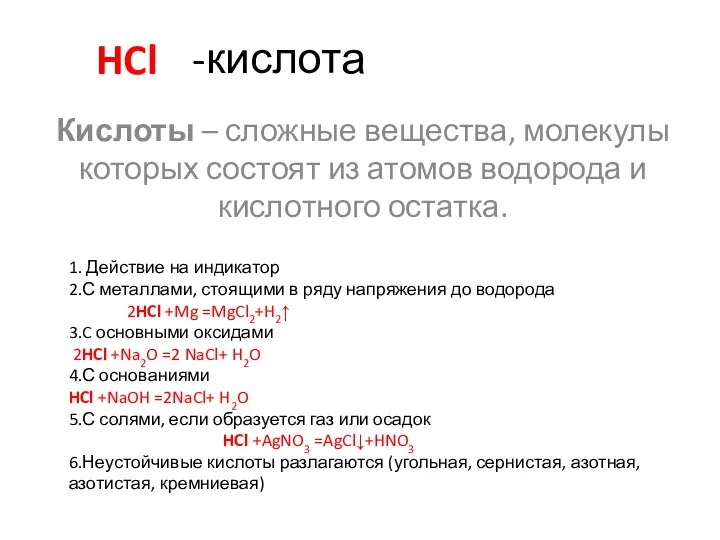

HCl - кислота

HCl - кислота Электролитическая диссоциация. 8 класс

Электролитическая диссоциация. 8 класс Презентация на тему Комплексные соединения

Презентация на тему Комплексные соединения  Взаимное притяжение и отталкивание молекул

Взаимное притяжение и отталкивание молекул Комбинированные удобрения. Нитрофоски

Комбинированные удобрения. Нитрофоски Классификация химических реакций

Классификация химических реакций Нефть - природный источник углеводородов

Нефть - природный источник углеводородов Управления реакций

Управления реакций Галогены

Галогены Эвапориты. Химические осадки из ионных растворов

Эвапориты. Химические осадки из ионных растворов Cкорость химических реакций

Cкорость химических реакций Алкины. Пропин

Алкины. Пропин Лиофобные дисперсные системы. Конденсация. Растворение. Флокуляция. Лекция 13

Лиофобные дисперсные системы. Конденсация. Растворение. Флокуляция. Лекция 13 Решение задач по органической химии

Решение задач по органической химии Исследование зависимости интенсивности люминесценции пленок оксида цинка от уровня фотовозбуждения

Исследование зависимости интенсивности люминесценции пленок оксида цинка от уровня фотовозбуждения Синтез и свойства кукурбитурилов

Синтез и свойства кукурбитурилов Органическая химия

Органическая химия Производство азотных удобрений

Производство азотных удобрений минералы_4_блеск

минералы_4_блеск Презентация на тему Нефть. Свойства, состав, переработка

Презентация на тему Нефть. Свойства, состав, переработка  Неметаллы. Контрольная работа. 9 класс

Неметаллы. Контрольная работа. 9 класс Ионные уравнения реакций

Ионные уравнения реакций Общая характеристика элементов подгруппы углерода. Углерод как простое вещество

Общая характеристика элементов подгруппы углерода. Углерод как простое вещество Электролиз

Электролиз Характеристика 1-й аналитической группы анионов

Характеристика 1-й аналитической группы анионов Полиморфизм. Аллотропия

Полиморфизм. Аллотропия Характеристика кислорода как химического элемента и простого вещества

Характеристика кислорода как химического элемента и простого вещества Диффузия в газах, жидкостях и твердых телах

Диффузия в газах, жидкостях и твердых телах