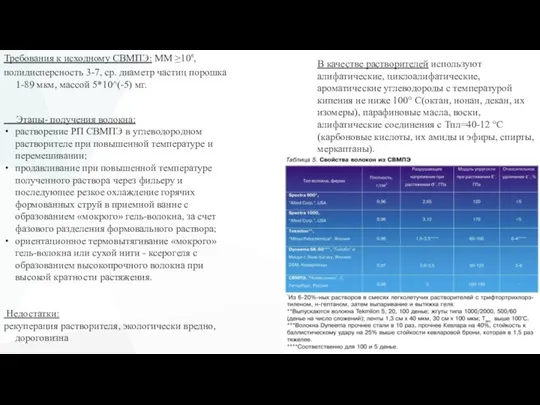

1-89 мкм, массой 5*10^(-5) мг.

Этапы- получения волокна:

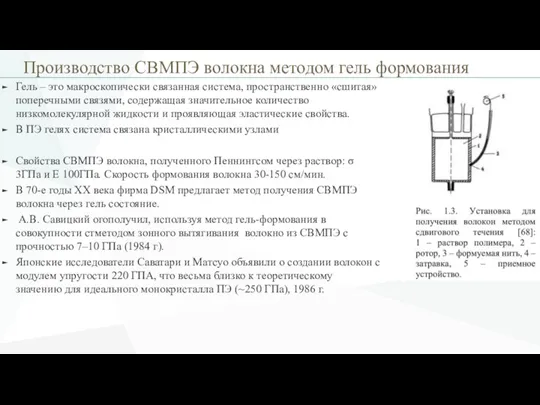

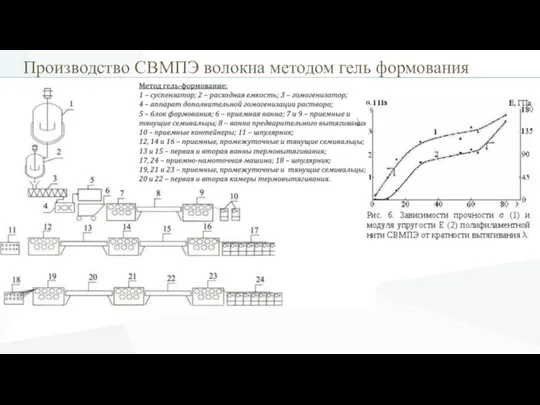

растворение РП СВМПЭ в углеводородном растворителе при повышенной температуре и перемешивании;

продавливание при повышенной температуре полученного раствора через фильеру и последующее резкое охлаждение горячих формованных струй в приемной ванне с образованием «мокрого» гель-волокна, за счет фазового разделения формовального раствора;

ориентационное термовытягивание «мокрого» гель-волокна или сухой нити - ксерогеля с образованием высокопрочного волокна при высокой кратности растяжения.

Недостатки:

рекуперация растворителя, экологически вредно, дороговизна

В качестве растворителей используют алифатические, циклоалифатические, ароматические углеводороды с температурой кипения не ниже 100° С(октан, нонан, декан, их изомеры), парафиновые масла, воски, алифатические соединения с Тпл=40-12 °С (карбоновые кислоты, их амиды и эфиры, спирты, меркаптаны).

Тренажер. Типы химических реакций

Тренажер. Типы химических реакций Строение электронных оболочек атома

Строение электронных оболочек атома Презентация на тему ОВР в органической химии

Презентация на тему ОВР в органической химии  Моносахариды

Моносахариды Каучук

Каучук Свойства основных липопротеинов (ЛП) плазмы крови

Свойства основных липопротеинов (ЛП) плазмы крови Презентация на тему Химия и музыка 11 класс

Презентация на тему Химия и музыка 11 класс  Вычисление массовой доли химического элемента в веществе

Вычисление массовой доли химического элемента в веществе Альдегиды. Получение и применение. Общая формула альдегидов

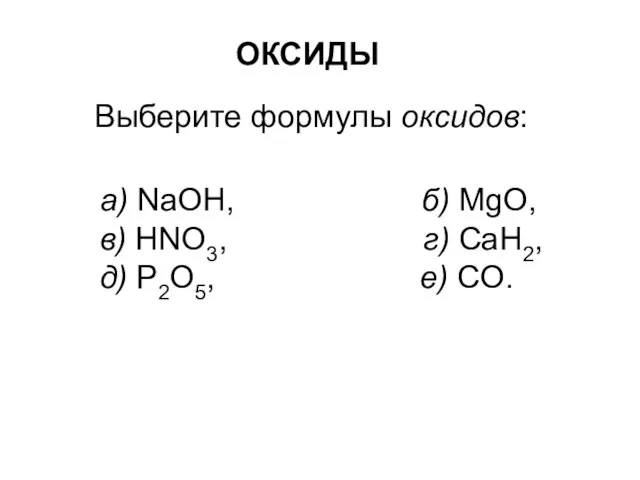

Альдегиды. Получение и применение. Общая формула альдегидов Оксиды

Оксиды Исследовательский проект. Анализ состава соков разных производителей

Исследовательский проект. Анализ состава соков разных производителей Пероксид щелочных металлов

Пероксид щелочных металлов Нуклеинови киселини

Нуклеинови киселини Разбор 25 задания. Установим соответствие

Разбор 25 задания. Установим соответствие Стелс-материалы

Стелс-материалы Кремнийорганические мономеры: Органохлорсиланы

Кремнийорганические мономеры: Органохлорсиланы Химия. Кроссворд

Химия. Кроссворд Классификация органических соединений

Классификация органических соединений Химик белемнәрне тормышта куллану

Химик белемнәрне тормышта куллану Материаловедение. Модуль

Материаловедение. Модуль Характеристика химического элемента на основании его положения в Периодической системе Д. И. Менделеева

Характеристика химического элемента на основании его положения в Периодической системе Д. И. Менделеева Щелочноземельные металлы

Щелочноземельные металлы Медь и её сплавы

Медь и её сплавы Фосфорные удобрения

Фосфорные удобрения Адсорбция. Механизмы адсорбции. Термодинамика адсорбции. Лекция 5

Адсорбция. Механизмы адсорбции. Термодинамика адсорбции. Лекция 5 Жиры

Жиры Изменения, происходящие с веществами

Изменения, происходящие с веществами Алкены

Алкены