Слайд 2 Коксование — процесс переработки жидкого или твёрдого топлива нагреванием без доступа кислорода. При разложении топлива

образуется твёрдый продукт —нефтяной или каменноугольный кокс и летучие продукты. Типы коксования по аппаратурному оформлению: замедленное коксование в необогреваемых камерах (для получения малозольного кокса) обогреваемых кубах (для получения электродного и специальных видов кокса) коксование в «кипящем слое» порошкообразного кокса (так называемый «термоконтактный крекинг») Наиболее часто в современной нефтепереработке и нефтехимии применяется технология замедленного коксования. Процесс замедленного коксования представляет собой процесс термического крекинга для переработки тяжелых фракций нефти в более легкие газообразные и жидкие продукты и твердый (сырой) кокс.

Слайд 3

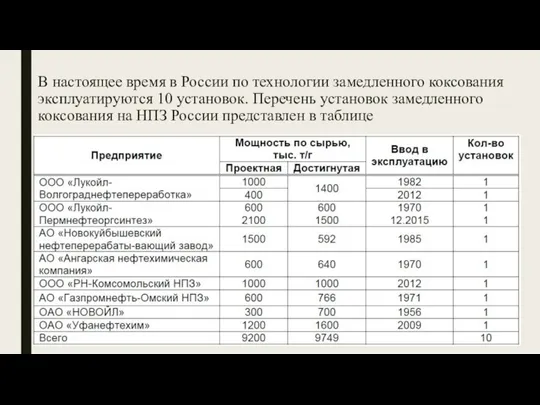

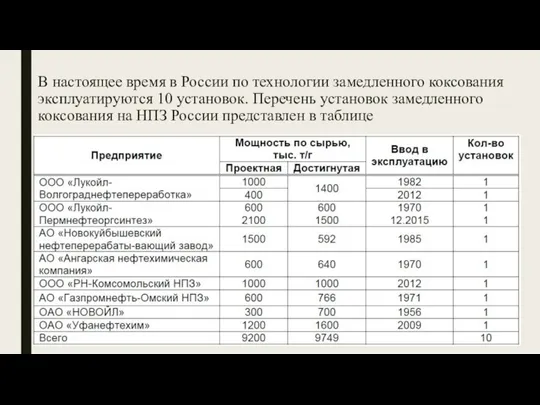

В настоящее время в России по технологии замедленного коксования эксплуатируются 10 установок.

Перечень установок замедленного коксования на НПЗ России представлен в таблице

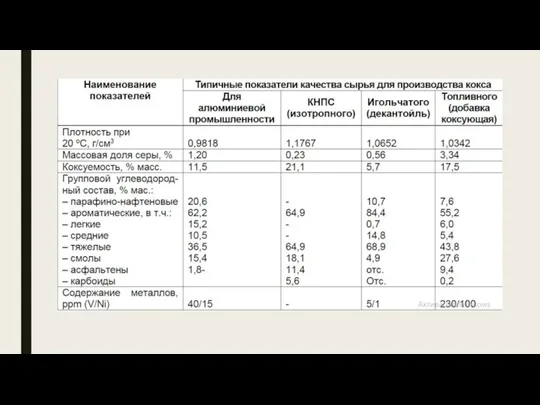

Слайд 4Сырье и продукция

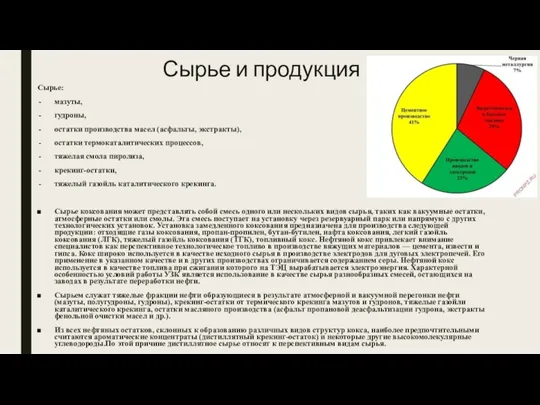

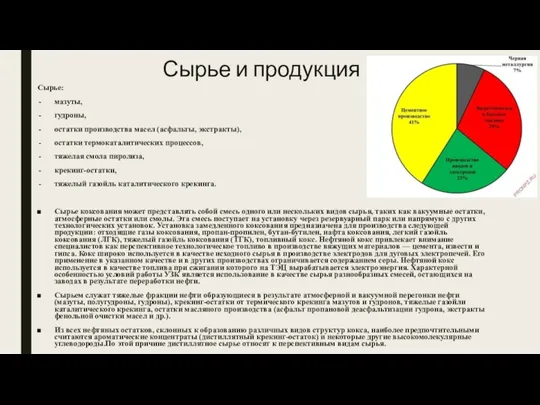

Сырье:

мазуты,

гудроны,

остатки производства масел (асфальты, экстракты),

остатки термокаталитических

процессов,

тяжелая смола пиролиза,

крекинг-остатки,

тяжелый газойль каталитического крекинга.

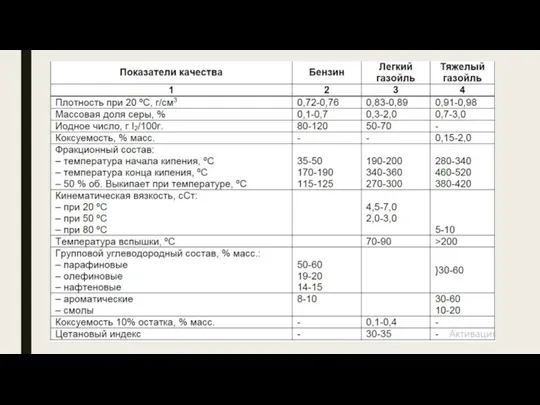

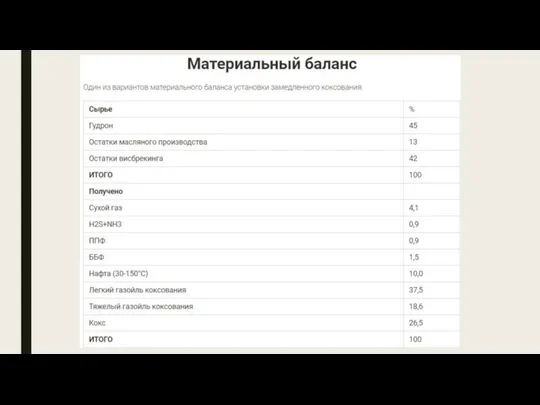

Сырье коксования может представлять собой смесь одного или нескольких видов сырья, таких как вакуумные остатки, атмосферные остатки или смолы. Эта смесь поступает на установку через резервуарный парк или напрямую с других технологических установок. Установка замедленного коксования предназначена для производства следующей продукции: отходящие газы коксования, пропан-пропилен, бутан-бутилен, нафта коксования, легкий газойль коксования (ЛГК), тяжелый газойль коксования (ТГК), топливный кокс. Нефтяной кокс привлекает внимание специалистов как перспективное технологическое топливо в производстве вяжущих материалов — цемента, извести и гипса. Кокс широко используется в качестве исходного сырья в производстве электродов для дуговых электропечей. Его применение в указанном качестве и в других производствах ограничивается содержанием серы. Нефтяной кокс используется в качестве топлива при сжигании которого на ТЭЦ вырабатывается электроэнергия. Характерной особенностью условий работы УЗК является использование в качестве сырья разнообразных смесей, остающихся на заводах в результате переработки нефти.

Сырьем служат тяжелые фракции нефти образующиеся в результате атмосферной и вакуумной перегонки нефти (мазуты, полугудроны, гудроны), крекинг-остатки от термического крекинга мазутов и гудронов, тяжелые газойли каталитического крекинга, остатки масляного производства (асфальт пропановой деасфальтизации гудрона, экстракты фенольной очистки масел и др.).

Из всех нефтяных остатков, склонных к образованию различных видов структур кокса, наиболее предпочтительными считаются ароматические концентраты (дистиллятный крекинг-остаток) и некоторые другие высокомолекулярные углеводороды.По этой причине дистиллятное сырье относят к перспективным видам сырья.

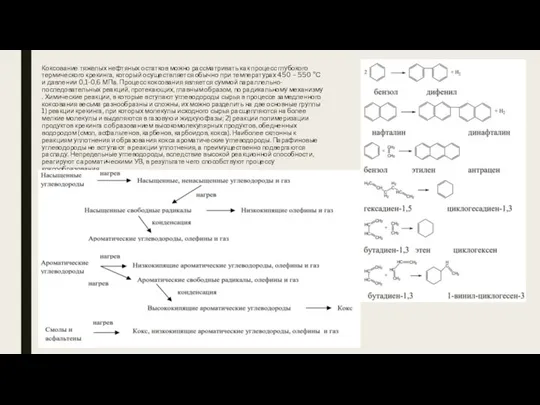

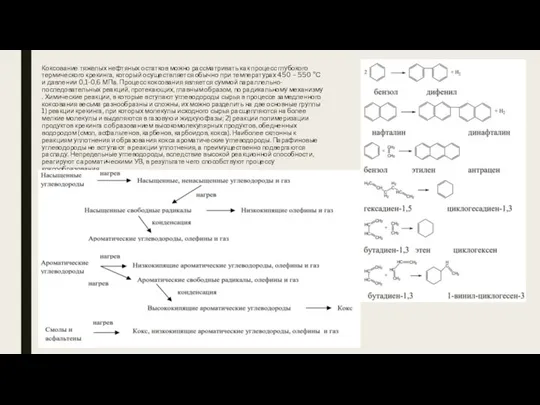

Слайд 7Коксование тяжелых нефтяных остатков можно рассматривать как процесс глубокого термического крекинга, который

осуществляется обычно при температурах 450 – 550 °С и давлении 0,1-0,6 МПа. Процесс коксования является суммой параллельно-последовательных реакций, протекающих, главным образом, по радикальному механизму . Химические реакции, в которые вступают углеводороды сырья в процессе замедленного коксования весьма разнообразны и сложны, их можно разделить на две основные группы 1) реакции крекинга, при которых молекулы исходного сырья расщепляются на более мелкие молекулы и выделяются в газовую и жидкую фазы; 2) реакции полимеризации продуктов крекинга с образованием высокомолекулярных продуктов, обедненных водородом (смол, асфальтенов, карбенов, карбоидов, кокса). Наиболее склонны к реакциям уплотнения и образования кокса ароматические углеводороды. Парафиновые углеводороды не вступают в реакции уплотнения, а преимущественно подвергаются распаду. Непредельные углеводороды, вследствие высокой реакционной способности, реагируют с ароматическими УВ, в результате чего способствуют процессу коксообразования

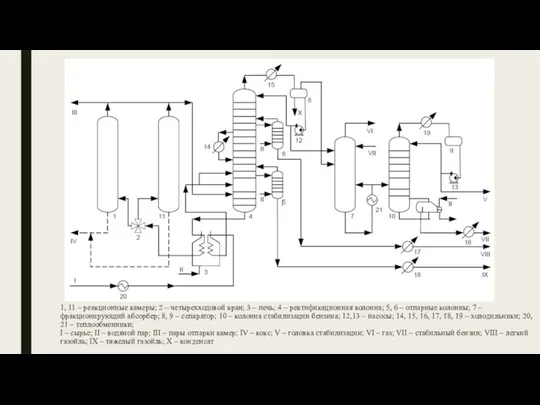

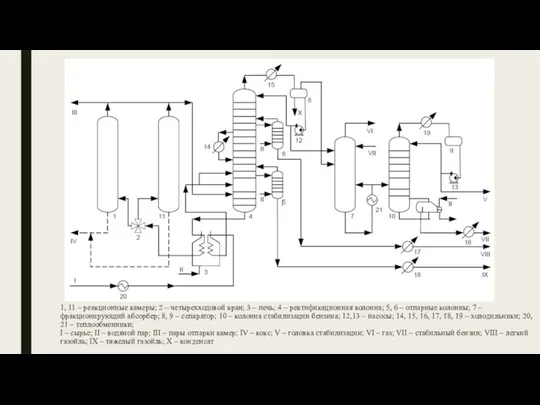

Слайд 81, 11 – реакционные камеры; 2 – четырехходовой кран; 3 – печь;

4 – ректификационная колонна; 5, 6 – отпарные колонны; 7 – фракционирующий абсорбер; 8, 9 – сепаратор; 10 – колонна стабилизации бензина; 12,13 – насосы; 14, 15, 16, 17, 18, 19 – холодильники; 20, 21 – теплообменники;

I – сырье; II – водяной пар; III – пары отпарки камер; IV – кокс; V – головка стабилизации; VI – газ; VII – стабильный бензин; VIII – легкий газойль; IX – тяжелый газойль; X – конденсат

Слайд 9

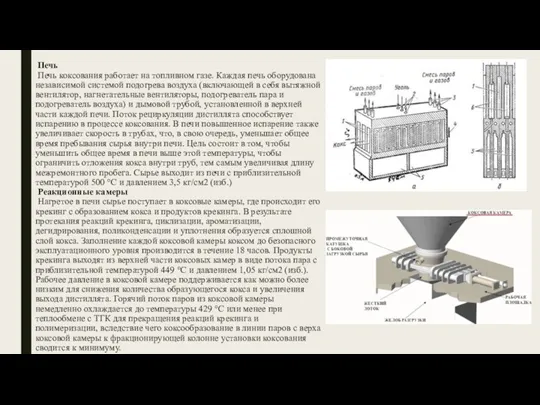

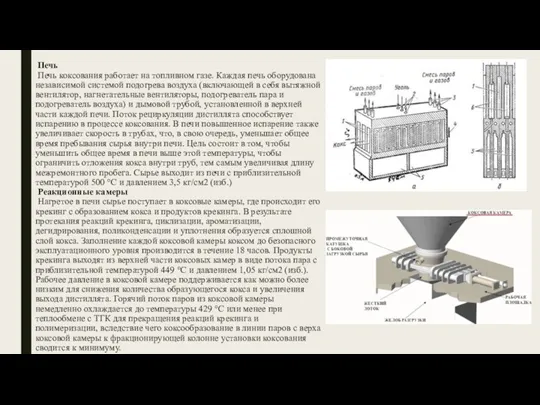

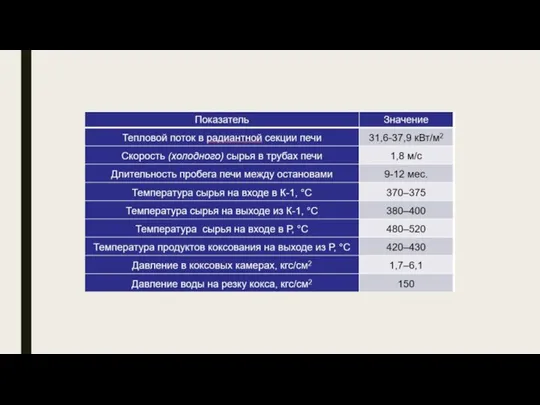

Печь

Печь коксования работает на топливном газе. Каждая печь оборудована независимой системой

подогрева воздуха (включающей в себя вытяжной вентилятор, нагнетательные вентиляторы, подогреватель пара и подогреватель воздуха) и дымовой трубой, установленной в верхней части каждой печи. Поток рециркуляции дистиллята способствует испарению в процессе коксования. В печи повышенное испарение также увеличивает скорость в трубах, что, в свою очередь, уменьшает общее время пребывания сырья внутри печи. Цель состоит в том, чтобы уменьшить общее время в печи выше этой температуры, чтобы ограничить отложения кокса внутри труб, тем самым увеличивая длину межремонтного пробега. Сырье выходит из печи с приблизительной температурой 500 °C и давлением 3,5 кг/см2 (изб.)

Реакционные камеры

Нагретое в печи сырье поступает в коксовые камеры, где происходит его крекинг с образованием кокса и продуктов крекинга. В результате протекания реакций крекинга, циклизации, ароматизации, дегидрирования, поликонденсации и уплотнения образуется сплошной слой кокса. Заполнение каждой коксовой камеры коксом до безопасного эксплуатационного уровня производится в течение 18 часов. Продукты крекинга выходят из верхней части коксовых камер в виде потока пара с приблизительной температурой 449 °C и давлением 1,05 кг/см2 (изб.). Рабочее давление в коксовой камере поддерживается как можно более низким для снижения количества образующегося кокса и увеличения выхода дистиллята. Горячий поток паров из коксовой камеры немедленно охлаждается до температуры 429 °C или менее при теплообмене с ТГК для прекращения реакций крекинга и полимеризации, вследствие чего коксообразование в линии паров с верха коксовой камеры к фракционирующей колонне установки коксования сводится к минимуму.

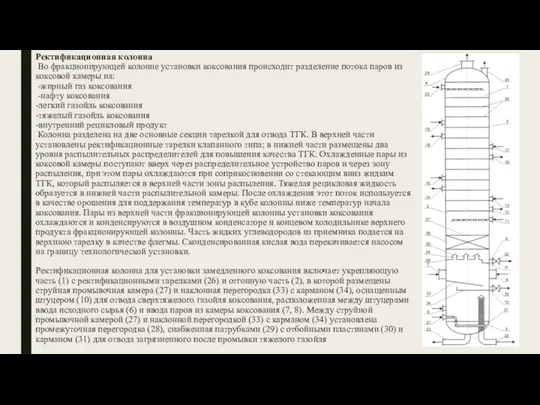

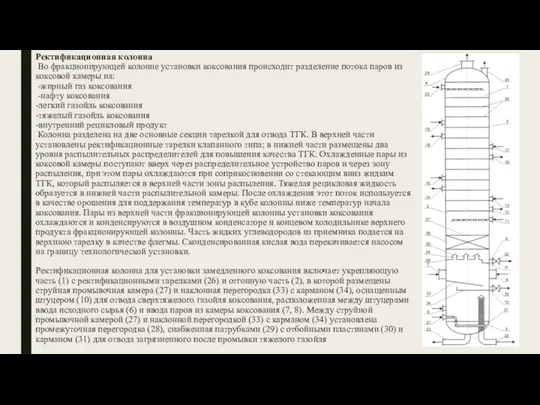

Слайд 10Ректификационная колонна

Во фракционирующей колонне установки коксования происходит разделение потока паров из

коксовой камеры на:

-жирный газ коксования

-нафту коксования

-легкий газойль коксования

-тяжелый газойль коксования

-внутренний рецикловый продукт

Колонна разделена на две основные секции тарелкой для отвода ТГК. В верхней части установлены ректификационные тарелки клапанного типа; в нижней части размещены два уровня распылительных распределителей для повышения качества ТГК. Охлажденные пары из коксовой камеры поступают вверх через распределительное устройство паров и через зону распыления, при этом пары охлаждаются при соприкосновении со стекающим вниз жидким ТГК, который распыляется в верхней части зоны распыления. Тяжелая рецикловая жидкость образуется в нижней части распылительной камеры. После охлаждения этот поток используется в качестве орошения для поддержания температур в кубе колонны ниже температур начала коксования. Пары из верхней части фракционирующей колонны установки коксования охлаждаются и конденсируются в воздушном конденсаторе и концевом холодильнике верхнего продукта фракционирующей колонны. Часть жидких углеводородов из приемника подается на верхнюю тарелку в качестве флегмы. Сконденсированная кислая вода перекачивается насосом на границу технологической установки.

Ректификационная колонна для установки замедленного коксования включает укрепляющую часть (1) с ректификационными тарелками (26) и отгонную часть (2), в которой размещены струйная промывочная камера (27) и наклонная перегородка (33) с карманом (34), оснащенным штуцером (10) для отвода сверхтяжелого газойля коксования, расположенная между штуцерами ввода исходного сырья (6) и ввода паров из камеры коксования (7, 8). Между струйной промывочной камерой (27) и наклонной перегородкой (33) с карманом (34) установлена промежуточная перегородка (28), снабженная патрубками (29) с отбойными пластинами (30) и карманом (31) для отвода загрязненного после промывки тяжелого газойля

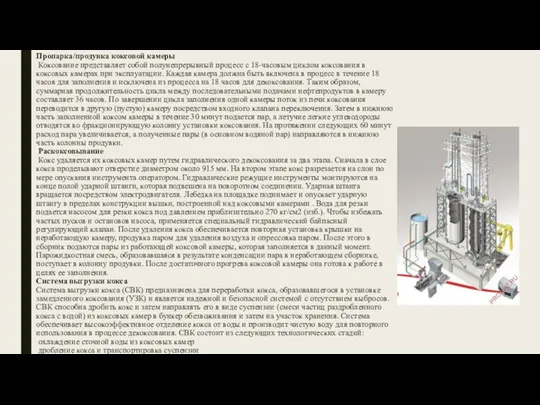

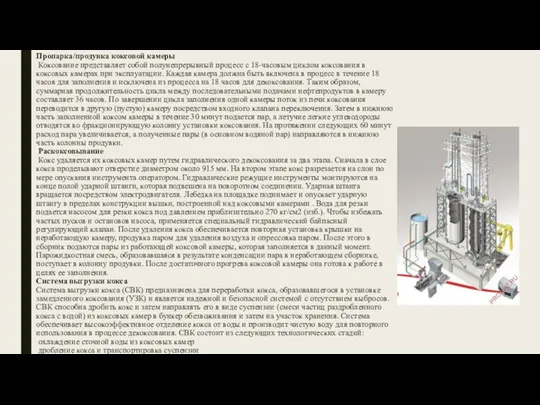

Слайд 11Пропарка/продувка коксовой камеры

Коксование представляет собой полунепрерывный процесс с 18-часовым циклом коксования

в коксовых камерах при эксплуатации. Каждая камера должна быть включена в процесс в течение 18 часов для заполнения и исключена из процесса на 18 часов для декоксования. Таким образом, суммарная продолжительность цикла между последовательными подачами нефтепродуктов в камеру составляет 36 часов. По завершении цикла заполнения одной камеры поток из печи коксования переводится в другую (пустую) камеру посредством входного клапана переключения. Затем в нижнюю часть заполненной коксом камеры в течение 30 минут подается пар, а летучие легкие углеводороды отводятся во фракционирующую колонну установки коксования. На протяжении следующих 60 минут расход пара увеличивается, а полученные пары (в основном водяной пар) направляются в нижнюю часть колонны продувки.

Раскоксовывание

Кокс удаляется их коксовых камер путем гидравлического декоксования за два этапа. Сначала в слое кокса проделывают отверстие диаметром около 915 мм. На втором этапе кокс разрезается на слои по мере опускания инструмента оператором. Гидравлические режущие инструменты монтируются на конце полой ударной штанги, которая подвешена на поворотном соединении. Ударная штанга вращается посредством электродвигателя. Лебедка на площадке поднимает и опускает ударную штангу в пределах конструкции вышки, построенной над коксовыми камерами . Вода для резки подается насосом для резки кокса под давлением приблизительно 270 кг/см2 (изб.). Чтобы избежать частых пусков и остановов насоса, применяется специальный гидравлический байпасный регулирующий клапан. После удаления кокса обеспечивается повторная установка крышки на неработающую камеру, продувка паром для удаления воздуха и опрессовка паром. После этого в сборник подаются пары из работающей коксовой камеры, которая заполняется в данный момент. Парожидкостная смесь, образовавшаяся в результате конденсации пара в неработающем сборнике, поступает в колонну продувки. После достаточного прогрева коксовой камеры она готова к работе в целях ее заполнения.

Система выгрузки кокса

Система выгрузки кокса (СВК) предназначена для переработки кокса, образовавшегося в установке замедленного коксования (УЗК) и является надежной и безопасной системой с отсутствием выбросов. СВК способна дробить кокс и затем направлять его в виде суспензии (смеси частиц раздробленного кокса с водой) из коксовых камер в бункер обезвоживания и затем на участок хранения. Система обеспечивает высокоэффективное отделение кокса от воды и производит чистую воду для повторного использования в процессе декоксования. СВК состоит из следующих технологических стадий:

охлаждение сточной воды из коксовых камер

дробление кокса и транспортировка суспензии

обезвоживание

выгрузка сухого кокса.

Предельные одноатомные спирты

Предельные одноатомные спирты Технологии получения и преобразования текстильных материалов. Синтетические волокна (9 класс)

Технологии получения и преобразования текстильных материалов. Синтетические волокна (9 класс) Lektsia_6

Lektsia_6 Комплексные соединения

Комплексные соединения Ковалентная связь

Ковалентная связь Химия на войне

Химия на войне alkany_stroenie_nomenklatura_izomeriya_10_klass (3)-1

alkany_stroenie_nomenklatura_izomeriya_10_klass (3)-1 Электролиз воды

Электролиз воды Воздух. Относительная плотность газов

Воздух. Относительная плотность газов Строение вещества

Строение вещества Высшие жирные кислоты липиды биомембраны. Лекция 3

Высшие жирные кислоты липиды биомембраны. Лекция 3 Ковалентная химическая связь

Ковалентная химическая связь Классификация спиртов

Классификация спиртов Химический состав клетки

Химический состав клетки Презентация на тему Типы реакций

Презентация на тему Типы реакций  Альдегиды, строение и свойства

Альдегиды, строение и свойства Углеводы. Общие представления об углеводах

Углеводы. Общие представления об углеводах Классификация органических соединений

Классификация органических соединений Анализ саморазряда элементов литий-дисульфид железа

Анализ саморазряда элементов литий-дисульфид железа Каучук

Каучук Алкадиены. Каучук. История открытия каучука

Алкадиены. Каучук. История открытия каучука Вещества с атомной кристаллической решеткой

Вещества с атомной кристаллической решеткой Интересные факты о химических элементах

Интересные факты о химических элементах Альдегиды

Альдегиды Минерал дунит

Минерал дунит Logo кроссворд первоначальные понятия. 8 класс

Logo кроссворд первоначальные понятия. 8 класс Алкены

Алкены Презентация на тему Фосфорная кислота и ее свойства

Презентация на тему Фосфорная кислота и ее свойства