Содержание

- 2. Тепловые процессы Тепловыми называются процессы, скорость протекания которых определяется скоростью подвода или отвода тепла. В тепловых

- 3. К тепловым процессам относятся: нагревание, охлаждение, конденсация, испарение и выпаривание, теплообмен.

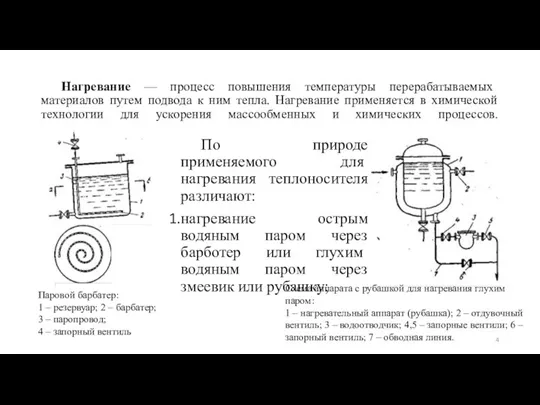

- 4. Нагревание — процесс повышения температуры перерабатываемых материалов путем подвода к ним тепла. Нагревание применяется в химической

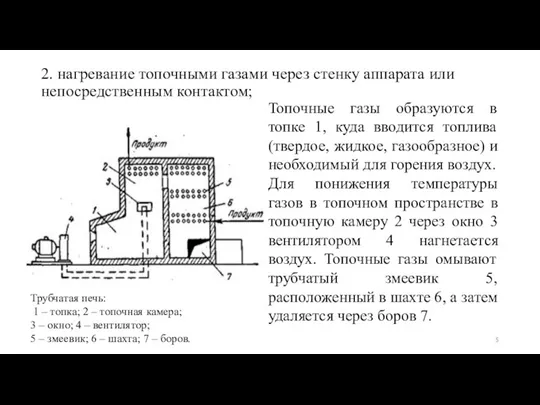

- 5. 2. нагревание топочными газами через стенку аппарата или непосредственным контактом; Трубчатая печь: 1 – топка; 2

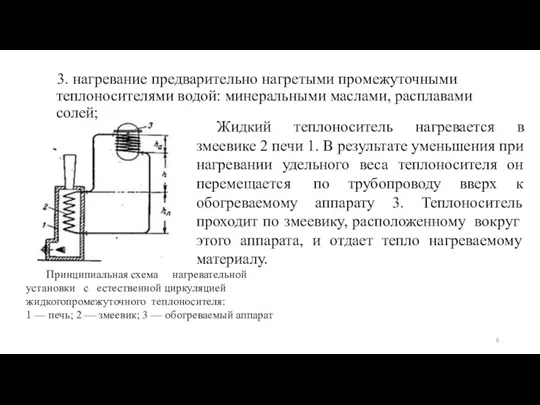

- 6. 3. нагревание предварительно нагретыми промежуточными теплоносителями водой: минеральными маслами, расплавами солей; Принципиальная схема нагревательной установки с

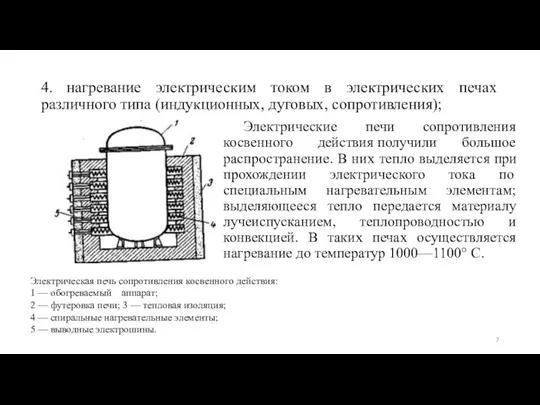

- 7. 4. нагревание электрическим током в электрических печах различного типа (индукционных, дуговых, сопротивления); Электрические печи сопротивления косвенного

- 8. 5.нагревание твердым зернистым теплоносителем, в том числе, катализатором в потоке газа. Нагревательная установка с циркулирующим зернистым

- 9. В футерованном огнеупорном кирпичном аппарате 5 находится зернистый материал. Через распределительное устройство 4 в аппарат из

- 10. Циркулирующий таким образом зернистый материал воспринимает тепло топочных газов в аппарате 5 и передает его нагреваемым

- 11. Охлаждение - процесс понижения температуры перерабатываемых материалов путем отвода от них тепла. В качестве хладагентов для

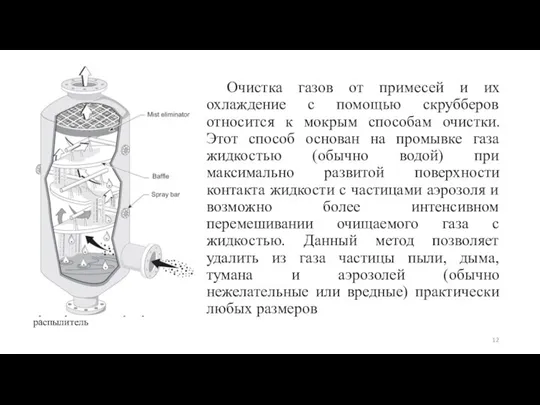

- 12. Туманоуловитель, перегородка распылитель Очистка газов от примесей и их охлаждение с помощью скрубберов относится к мокрым

- 13. Конденсация — процесс сжижения паров вещества путем отвода от них тепла. По принципу контакта хладагента с

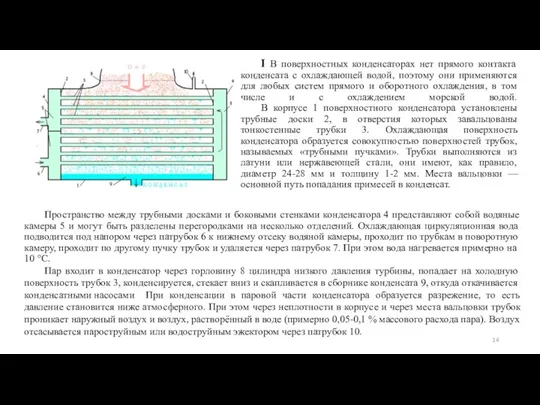

- 14. I В поверхностных конденсаторах нет прямого контакта конденсата с охлаждающей водой, поэтому они применяются для любых

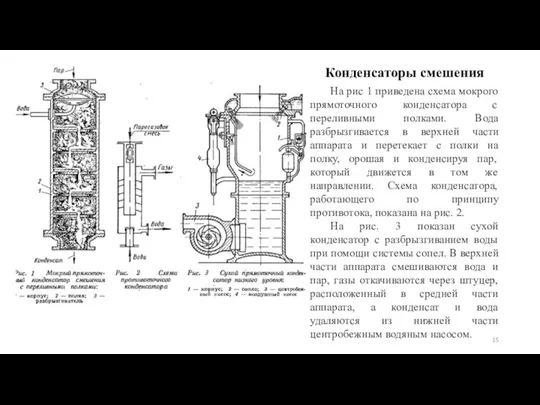

- 15. На рис 1 приведена схема мокрого прямоточного конденсатора с переливными полками. Вода разбрызгивается в верхней части

- 16. Выпаривание — процесс концентрирования растворов твердых нелетучих веществ путем удаления из них летучего растворителя в виде

- 17. Массообменные процессы Массообменными называются процессы, скорость которых определяется скоростью переноса вещества из одной фазы в другую

- 18. К массообменным процессам относятся: абсорбция, адсорбция, растворение, экстракция, ректификация, сушка.

- 19. Абсорбцией называется поглощение газа (или компонента газовой смеси) жидкостью с образованием раствора. Абсорбция происходит при непосредственном

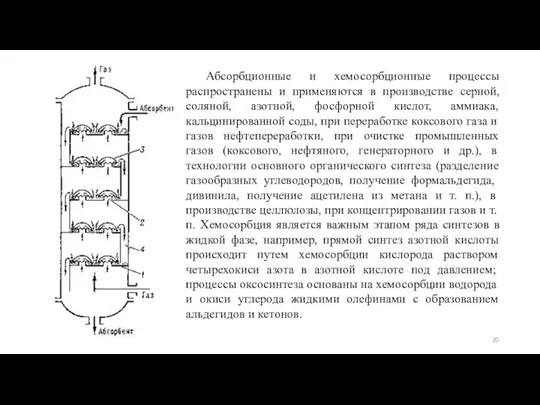

- 20. Абсорбционные и хемосорбционные процессы распространены и применяются в производстве серной, соляной, азотной, фосфорной кислот, аммиака, кальцинированной

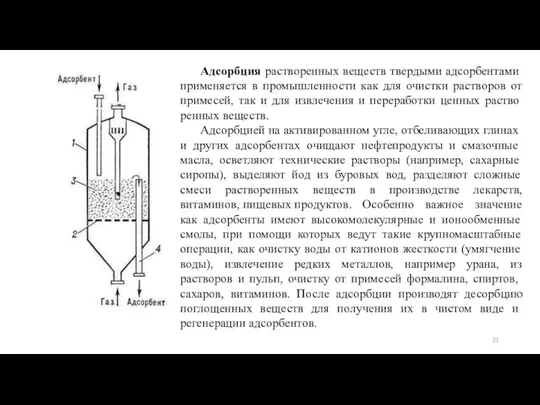

- 21. Адсорбция растворенных веществ твердыми адсорбентами применяется в промышленности как для очистки растворов от примесей, так и

- 22. Растворение твердых веществ в жидкости можно ориентировочно разграничить на физическое и химическое. Физическое растворение, при котором

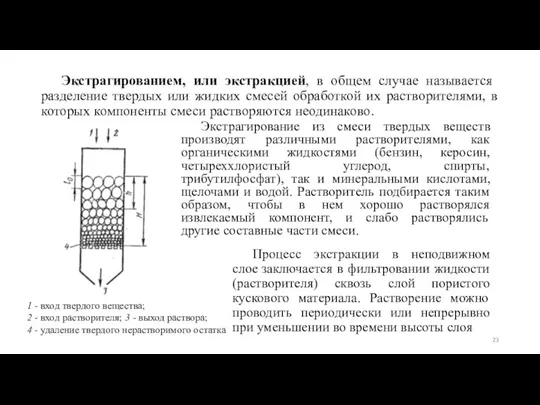

- 23. Экстрагированием, или экстракцией, в общем случае называется разделение твердых или жидких смесей обработкой их растворителями, в

- 24. Экстрагирование из смеси твердых веществ (выщелачивание) широко применяется в гидрометаллургии, т. е. при мокром извлечении металлов

- 25. Процессы растворения, экстрагирования, выщелачивания на практике чаще всего сопровождаются кристаллизацией из растворов, т. е. выделением из

- 26. Политермическая кристаллизация осуществляется охлаждением насыщенных растворов и применяется для веществ, растворимость которых при повышенных температурах заметно

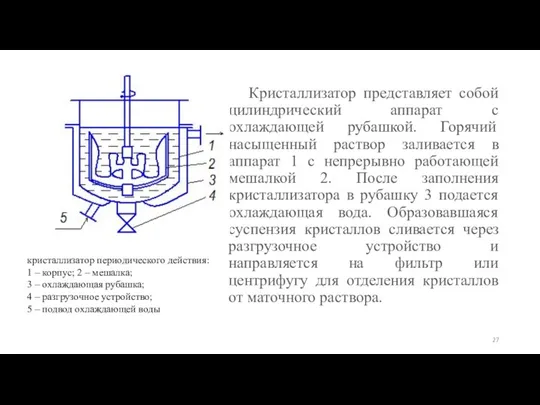

- 27. Кристаллизатор представляет собой цилиндрический аппарат с охлаждающей рубашкой. Горячий насыщенный раствор заливается в аппарат 1 с

- 28. Ректификация—процесс разделения жидких однородных смесей на составляющие их компоненты или группы компонентов (фракции) в результате взаимодействия

- 29. Принцип работы ректификационной колонны Исходная смесь (нефть), нагретая до температуры питания в паровой, парожидкостной или жидкой

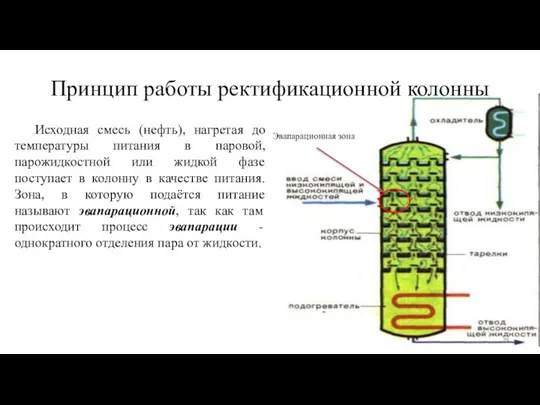

- 30. Принцип работы ректификационной колонны Пары поднимаются в верхнюю часть колонны, охлаждаются и конденсируются в холодильнике-конденсаторе и

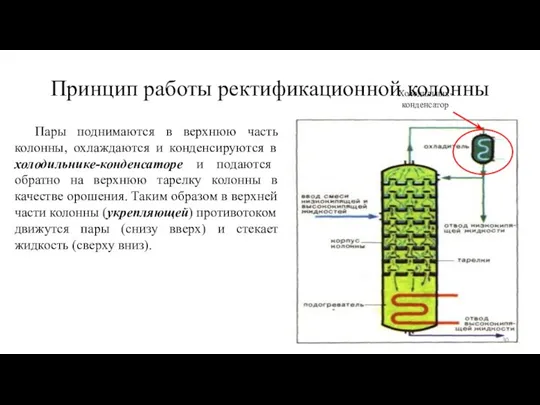

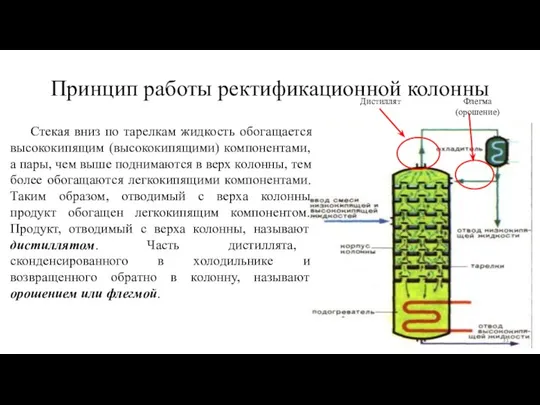

- 31. Принцип работы ректификационной колонны Стекая вниз по тарелкам жидкость обогащается высококипящим (высококипящими) компонентами, а пары, чем

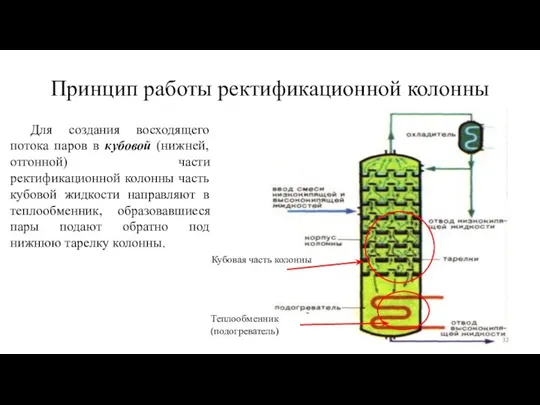

- 32. Принцип работы ректификационной колонны Для создания восходящего потока паров в кубовой (нижней, отгонной) части ректификационной колонны

- 33. Сушка —процесс удаления летучего компонента (чаще всего влаги) из твердых материалов путем его испарения и отвода

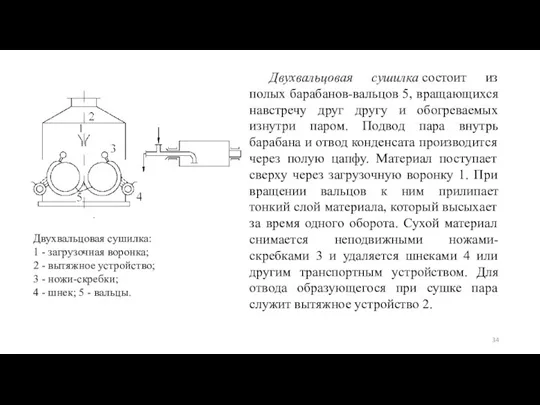

- 34. Двухвальцовая сушилка состоит из полых барабанов-вальцов 5, вращающихся навстречу друг другу и обогреваемых изнутри паром. Подвод

- 36. Скачать презентацию

Типы кристаллических решёток

Типы кристаллических решёток Таблица Менделеева

Таблица Менделеева Химическая идентификация основных классов биомолекул

Химическая идентификация основных классов биомолекул Соль - без вины виновата

Соль - без вины виновата Вязкоупругие свойства полимеров

Вязкоупругие свойства полимеров Ориентация полимеров

Ориентация полимеров Массовая доля вещества в растворе

Массовая доля вещества в растворе Очистка хозяйственных и сточных вод от азота аммонийного с помощью нитрифицирующих бактерий

Очистка хозяйственных и сточных вод от азота аммонийного с помощью нитрифицирующих бактерий Выберите вещества

Выберите вещества Основы квантовой химии

Основы квантовой химии Теория электролитической диссоциации

Теория электролитической диссоциации Ковалентная полярная химическая связь

Ковалентная полярная химическая связь Химическая картина мира

Химическая картина мира Презентация на тему Величие гениального творчества великого соотечественника

Презентация на тему Величие гениального творчества великого соотечественника  Измеритель концентрации асфальтенов в нефти с погружной решёткой Брэгга

Измеритель концентрации асфальтенов в нефти с погружной решёткой Брэгга Закон сохранения массы и энергии

Закон сохранения массы и энергии Презентация на тему Альдегиды (10 класс)

Презентация на тему Альдегиды (10 класс)  Основные положения о строении вещества

Основные положения о строении вещества Круговорот серы в природе

Круговорот серы в природе Лекция 26. Химическое (водородное) и электрохимическое аккумулирование энергии

Лекция 26. Химическое (водородное) и электрохимическое аккумулирование энергии Презентация на тему Химический элемент - водород

Презентация на тему Химический элемент - водород  Химическая связь и строение молекул

Химическая связь и строение молекул Sinteticheskie_Materialy_I_Ikh_Rol_1

Sinteticheskie_Materialy_I_Ikh_Rol_1 Свойства солей, оксидов, оснований

Свойства солей, оксидов, оснований Бензол (Арены )

Бензол (Арены ) Определение формул органических веществ. Задачи для самостоятельного решения

Определение формул органических веществ. Задачи для самостоятельного решения Волокна

Волокна Задача №8: Не тормози. Команда: Карбораны

Задача №8: Не тормози. Команда: Карбораны