Содержание

- 2. Модуль 7. Методы защиты металлов от электрохимической коррозии. Лекция 7.1 Классификация методов защиты

- 3. Очистка металла (противокоррозионное рафинирование) Коррозионностойкое легирование Рафинирование. В любом металле очень много неорганических включений –НВ (шлаки,

- 4. Изменение природы металла Легирование Легирование широко используется как для изменения механических свойств сталей, так и для

- 5. Влияние низкого легирования на коррозионную стойкость сталей Так изменение концентрации хрома от 0 до 3% может

- 6. Влияние концентрации меди на скорость коррозии сталей в условиях открытой атмосферы Примеры сталей с медью: 10ХСНД,

- 7. Легирование сталей Для существенного изменения коррозионных свойств используется среднее и высокое легирование. Существует два вида легирования,

- 8. Главный элемент коррозионностойкого легирования – Cr Легирование осуществляется в соответствии с правилом Таммана Правило Таммана: Концентрацию

- 9. 10Х13 и 20Х13, 12Х17Т – хромистые стали. Общая коррозия существенно снижается, но стали склонны к локальным

- 10. Коррозионностойкие стали Следующий элемент коррозионностойкого легирования - Мо (молибден) Мо вводится в количестве 2-3%, и повышает

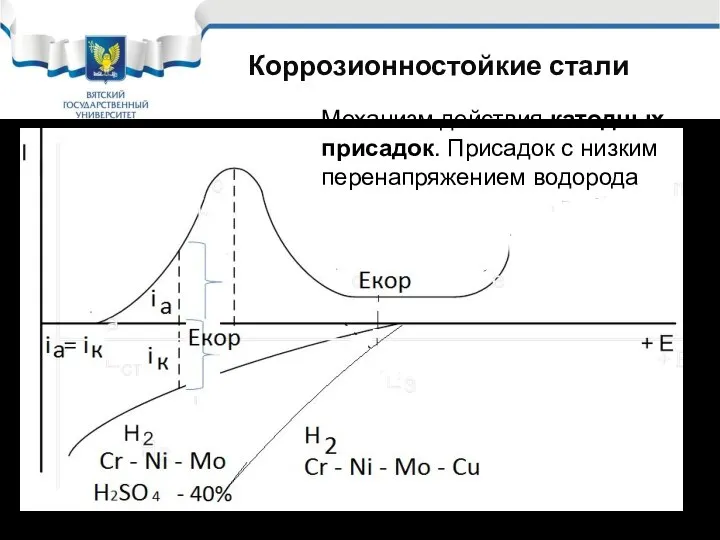

- 11. Коррозионностойкие стали Следующий элемент коррозионностойкого легирования –Си (медь) Медь вводится в нержавеющие стали в количестве 2-3%.

- 12. Механизм действия катодных присадок. Присадок с низким перенапряжением водорода Коррозионностойкие стали

- 13. Модуль 7. Методы защиты металлов от электрохимической коррозии. Лекция 7.2 Классификация. Органические Неорганические Металлические Покрытия соединениями

- 14. Лакокрасочные покрытия Лакокрасочные покрытия (ЛКП), как и любые другие покрытия (битумные, полимерные) – это система слоев,

- 15. Лакокрасочные материалы Отечественная и зарубежная промышленность выпускает 6 видов лакокрасочных материалов Грунтовка – специальный ЛКМ с

- 16. ЛКМ – это всегда композиция, которая в себя включает несколько компонентов, среди них 4 основные: пленкообразователь

- 17. Лакокрасочные материалы ЛКМ Растворитель – обеспечивает необходимую консистенцию ЛКМ, определяемую способом нанесения слоев ЛКП и определяет

- 18. Лакокрасочное покрытие (ЛКП) защищает металл от коррозии за счет 2-х основных механизмов защиты: Адгезионный механизм защиты

- 19. Качество ЛКП определяется сроком его службы : До 5 лет – плохое; - До 10 лет

- 20. Подготовка металла под покрытия На 70% качество ЛКП зависит от качества подготовки металла под покрытие На

- 21. Механический способ подготовки металла под покрытие Механический способ подготовки металла под покрытие удаляет оба вида поверхностных

- 22. Химический способ подготовки металла под покрытие Протекает в две стадии: 1. удаление жиров, пыли, грязи; 2.

- 23. Преобразование и модифицирование ржавчины ПР и МР в своем составе содержит фосфорную кислоту (Н3РО4), которая преобразуют

- 24. Барьерный механизм защиты может быть реализован только в том случае если лакокрасочное покрытие будет многослойным. 1

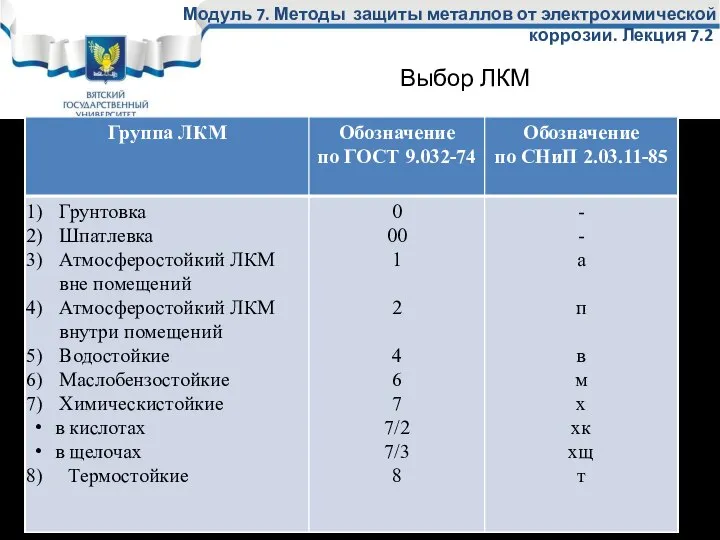

- 25. Модуль 7. Методы защиты металлов от электрохимической коррозии. Лекция 7.2 Выбор ЛКМ

- 26. Битумные покрытия во многом напоминают ЛКП и с успехом их дополняют в условиях подземной и подводной

- 27. Нормальное битумное покрытие Нормальное битумное покрытие наносится в 2 слоя: 1 слой – битумная грунтовка; 2

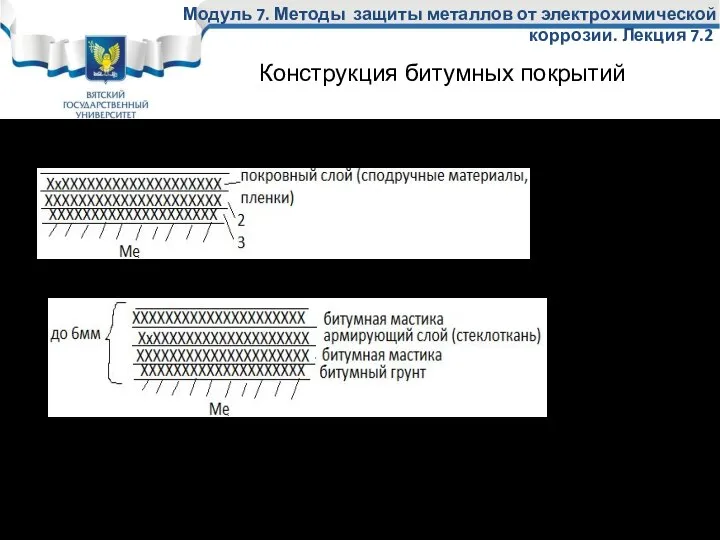

- 28. 1 слой битумного покрытия Битумная грунтовка Заводского изготовления (праймер) ГТП-821, ГТ-760 ИН и т.д. Изготовление на

- 29. Состав битумной мастики Битумная мастика Горячая (Теплое время года) Холодная (Холодное время года) Битум (80%) Наполнители

- 30. Модуль 7. Методы защиты металлов от электрохимической коррозии. Лекция 7.2 Нормальное битумное покрытие усиленное Усиленное битумное

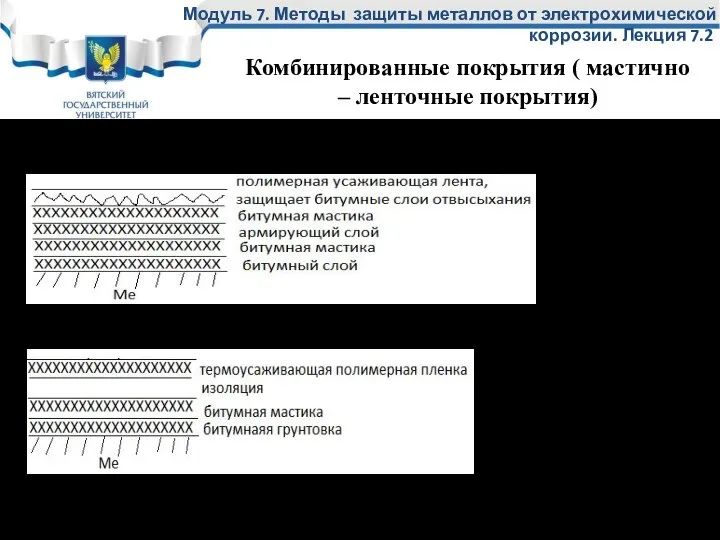

- 31. Достоинства и недостатки битумных покрытий Достоинства: Хорошее сцепление, не дорогие Недостатки: нетехнологичны; недостаточная влагостойкость; не очень

- 32. Бывают двух видов Трассовые Заводские Трассовые покрытия выполняются на основе полимерных липких лент – это тонкие

- 33. Трассовое полимерное покрытие Полимерная липкая лента: 1 слой – нормальное покрытие; 2 слоя – усиленное; 3

- 34. Заводские покрытия из различных полимеров наносятся на трубы на заводе в расплавленном виде экструзией, Качество получаемого

- 35. Покрытие ПАЛТ Пластобит Срок службы таких покрытий пока не определен. Модуль 7. Методы защиты металлов от

- 36. Применение асмола Битумные мастики мастичных и комбинированных покрытий выполнялись на основе битума, а сейчас: вместо него

- 37. Классификация: Из одного металла В виде сплавов Многослойные Композиционные металлические покрытия У металлических покрытий в сравнении

- 38. Катодные – это покрытия, у которых потенциал металла покрытия более положительный, чем металла основа. Катодные покрытия

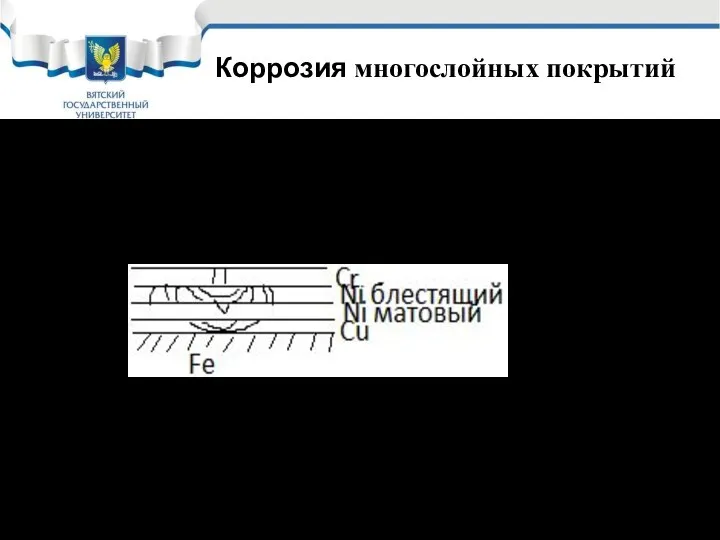

- 39. Многослойные покрытия Для повышения защитных свойств катодных покрытий их часто делают многослойными. Такие покрытия применяются давно

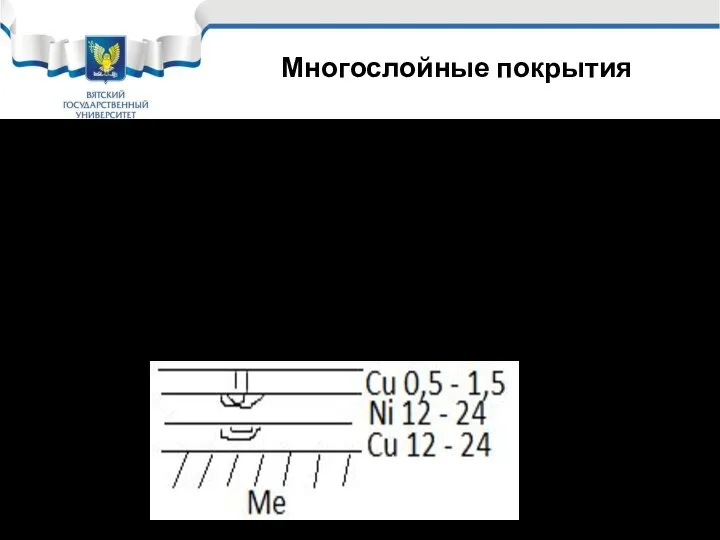

- 40. Коррозия покрытия Cu – Ni – Cr Коррозионный очаг в никелевом слое распространяется по сфере под

- 41. Коррозия многослойных покрытий В последствие появились более сложные многослойные покрытия, обеспечивающие более длительную защиту Fe от

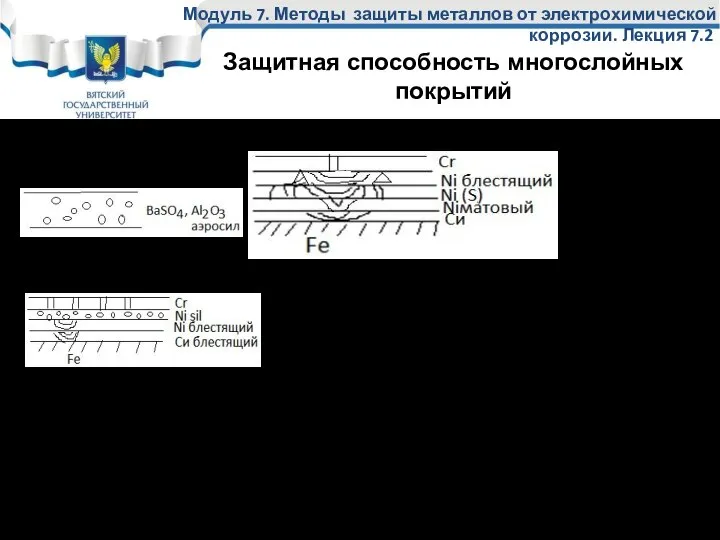

- 42. . Биникель Триникель (Ni(S) – самый активный слой) Торможение коррозии идет на стадии Ni с высоким

- 43. Иногда сплавы защищают от коррозии лучше, чем покрытие из одного металла. Это обеспечивается: 1) более надежной

- 44. Покрытия соединениями защищаемого металла (Конверсионные покрытия) Оксидные Фосфатные Хроматные Привлекают своей простотой, наносятся химическим способом –

- 45. Композиционные покрытия Композиционные покрытия – это покрытия, содержащие в своем составе несколько фаз. Примером может служить

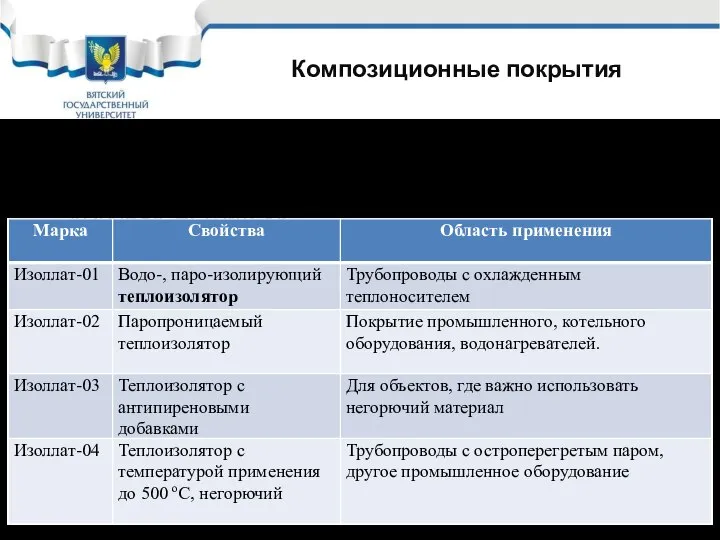

- 46. это воздействие на коррозионную среду с целью уменьшения ее коррозионной активности. Удаление наиболее активных компонентов коррозионной

- 47. Удаление наиболее активного компонента Наиболее активные компоненты Н2O, Н+, O2 , CI-, SO2-4 , SO2, SO3

- 48. Удаление наиболее активных компонентов удаление О2 - системы оборотного водоснабжения - продувка паром Н+ (в условиях

- 50. Скачать презентацию

Антидиабеттік қауынқұрттың реологиялық қасиетін анықтау

Антидиабеттік қауынқұрттың реологиялық қасиетін анықтау Алгоритмы при изучении химии

Алгоритмы при изучении химии Очистка различных поверхностей от нефтяных загрязнений

Очистка различных поверхностей от нефтяных загрязнений Выращивание кристаллов

Выращивание кристаллов Карбоновые кислоты

Карбоновые кислоты Самостоятельная работа

Самостоятельная работа Химия неорганическая и органическая

Химия неорганическая и органическая Азотная кислота и её соли. Бесцветная жидкость. HNO3

Азотная кислота и её соли. Бесцветная жидкость. HNO3 Ферменты

Ферменты Металлы. Общая характеристика ( 9 класс)

Металлы. Общая характеристика ( 9 класс) Викторина Важнейшие классы веществ. Химические реакции. 8 класс

Викторина Важнейшие классы веществ. Химические реакции. 8 класс Биологические буферные системы

Биологические буферные системы Ковалентная неполярная связь

Ковалентная неполярная связь Презентация на тему Таблица Менделеева внутри нас

Презентация на тему Таблица Менделеева внутри нас  Фосфориты. Добыча фосфоритов

Фосфориты. Добыча фосфоритов хим связь

хим связь Министерство сельского хозяйства Российской Федерации. Поляграфия и фотоэлектронная спектроскопия

Министерство сельского хозяйства Российской Федерации. Поляграфия и фотоэлектронная спектроскопия Закон сохранения массы веществ. Типы химических реакций

Закон сохранения массы веществ. Типы химических реакций Карбоновые кислоты

Карбоновые кислоты d-элементы.Распространение в природе и основные материалы

d-элементы.Распространение в природе и основные материалы Гидроксикарбоновые кислоты

Гидроксикарбоновые кислоты Ситалл – искусственный поликристаллический материал

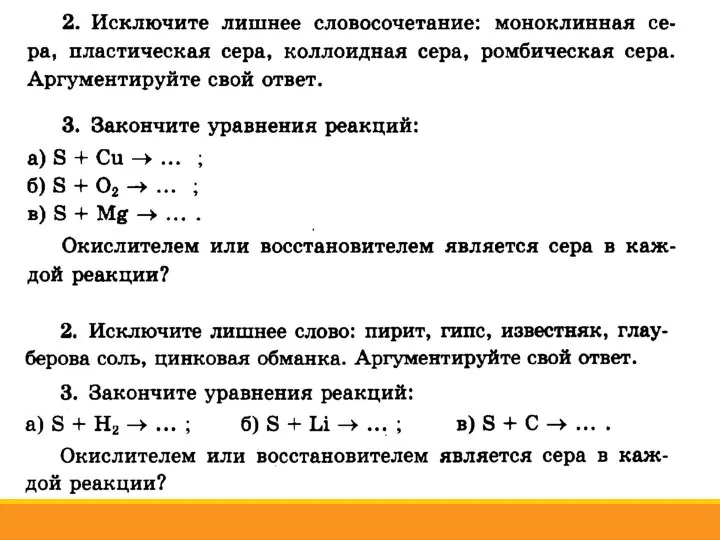

Ситалл – искусственный поликристаллический материал Сероводород. Соединения серы

Сероводород. Соединения серы Происхождения названий химических элементов

Происхождения названий химических элементов Бутлєров

Бутлєров Понятие о веществе. Свойства веществ

Понятие о веществе. Свойства веществ Виды каталитических ядов и способы их устранения

Виды каталитических ядов и способы их устранения Влияние давления на процессы абсорбция и деборция

Влияние давления на процессы абсорбция и деборция